Para visualizar la imagen en mejor resolución VER AQUÍ

Para visualizar la imagen en mejor resolución VER AQUÍ

Pese a que sin ella es inviable la vida en la tierra, el agua es uno de los principales enemigos para la perdurabilidad de las obras civiles y objetos construidos por el hombre. Es justamente el protegerse de los efectos que el vital líquido puede ocasionar por su acción lenta y persistente lo que convierte, de forma si se quiere silente y hasta imperceptible, a la impermeabilización en una acción vital para garantizar la vida de una edificación en el tiempo.

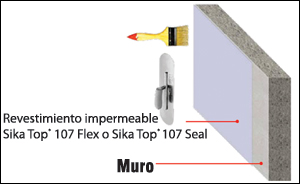

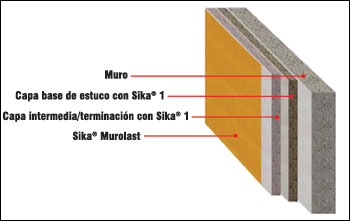

En términos sencillos puede decirse que la impermeabilización es el proceso de hacer que una objeto o superficie sea resistente a la penetración de líquidos. En construcción, se utiliza para proteger edificios y otras estructuras de los daños causados por el agua, como filtraciones, humedad y corrosión. Los materiales o productos utilizados para obtener los resultados deseados son conocidos como impermeabilizantes mientras que impermeabilizar remite a la acción de aplicar dichos materiales.

Planteada fundamentalmente como una operación de carácter preventivo, muy ligada al mantenimiento, impermeabilizar, en el mundo de la construcción también cubre un espectro importante en lo que significa reparar los imprevistos, fallas, fisuras o desgastes que aparezcan por diferentes razones (cambios de temperatura, tránsito, exposición a diversas acciones, derrames), lo que también puede darle una connotación curativa o correctiva.

La historia que gira alrededor del proceso de hacer impermeables ciertos materiales y superficies, ofrece la oportunidad de encontrar, tanto en los cuerpos y construcciones que se encuentran en contacto directo y permanente con el agua, como de aquellos que reciben sus embates periódica e indirectamente, una ventana para detectar cuáles han sido las técnicas y materiales más utilizados, que a su vez han dado pie para constatar su evolución en tiempos recientes.

Echando mano de diversos artículos publicados e informaciones relacionadas con el tema que hoy nos ocupa, podríamos afirmar que la búsqueda de técnicas de impermeabilización se remonta a hace 13000 años, cuando el ser humano se vio en la necesidad de proteger sus refugios de los elementos, como tormentas, lluvias y vientos, buscando así mejorar su capacidad de supervivencia frente a los elementos de la naturaleza.

En la página web de Prudêncio Impermeabilizações (https://prudencio.pt) encontramos que habría que remontarse a la Revolución Agrícola, después del Paleolítico, etapa de la civilización en la que el hombre, abandonando el estilo de vida de cazador-recolector, precisó crear lugares de más permanencia, en favor de una mayor seguridad y comodidad, como el momento en que “buscó técnicas que permitieran proteger sus excedentes agrícolas, ya que el grano sobrante de las cosechas debía almacenarse y protegerse de la humedad, evitando así que la producción se deteriorara. Por ello, era imperativo encontrar soluciones de impermeabilización para las instalaciones de almacenamiento, de modo que el hombre pudiera disfrutar de su nuevo estilo de vida. Durante este período, la paja y la arcilla fueron algunos de los primeros materiales utilizados para la impermeabilización. (…) Fue también en esta época que se desarrolló la cerámica, que se recubrió con betún para impermeabilizarla y permitir el drenaje y transporte de líquidos, algo inviable hasta entonces. Este procedimiento también permitió al hombre asentarse en un lugar específico”.

Durante el Neolítico, miles de años después, “además de la impermeabilización de edificios, el hombre tuvo la necesidad de proteger los materiales de las embarcaciones primitivas que permitieron la exploración, la pesca y el comercio con el auge del transporte fluvial”, actividades cruciales para el desarrollo y la expansión de la humanidad. Para sellar las primitivas embarcaciones, “utilizaban una emulsión bituminosa con turberas aplicada a la madera y otros materiales. De esta manera, las embarcaciones se volvieron impermeables y más fiables en las duras condiciones del transporte fluvial, lo que permitió a la civilización aprovechar los cursos de agua con mayor eficiencia que antes”.

Los mesopotámicos (alrededor de 4000 a.C) cubrían sus construcciones con capas de betún para repeler el agua y los egipcios (3600 a.C.) utilizaban resinas y grasas naturales para sellar los barcos y construcciones. Los arqueólogos al analizar a comienzos del siglo XIX la gran Pirámide de Giza “descubrieron el uso de una emulsión bituminosa aplicada en capas cruzadas con fibra de junco seca sobre los bloques de cimentación de piedra caliza”, y notaron que gracias a ello se encontraron las tumbas que albergaba totalmente secas pese a las inundaciones periódicas del Nilo. También, “mediante el uso de betún mezclado con resinas, lograron mantener tanto las momias como los sarcófagos en excelente estado de conservación”.

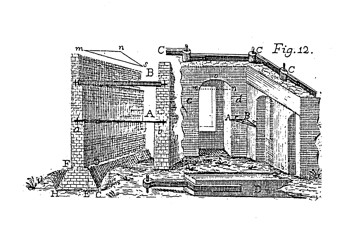

La Roma antigua, por su parte, llevó la impermeabilización a un nuevo nivel empleando nuevas técnicas en sus construcciones de viviendas y edificios públicos. Por ejemplo, “utilizaron opus signinum, una mezcla de cal, arena y triturados de cerámica, para impermeabilizar sus impresionantes acueductos, cisternas y baños termales”.

Con la construcción de grandes catedrales y castillos, durante la Edad Media, la impermeabilización se convirtió en una tarea esencial. Aunque no contaban con las tecnologías avanzadas de hoy, los alarifes medievales desarrollaron una serie de técnicas ingeniosas para repeler el agua, siendo algunas de las más comunes de esa época: techos a dos aguas; tejas de barro cocido; mampostería densa; uso de la cal como impermeabilizante y componente esencial en el mortero utilizado para unir piedras y ladrillos; uso de aceites y resinas naturales para tratar algunas estructuras de madera y hacerlas más resistentes al agua; canalones y bajantes; uso de plomo para revestir techos y otras superficies expuestas al agua; uso de cimientos elevados; y construcción de sistemas de drenaje para canalizar el agua lejos de las estructuras.

Todas las técnicas puestas en práctica en el medioevo perdurarían hasta la llegada de la Revolución Industrial en el siglo XIX, momento en que la impermeabilización experimentó una transformación radical gracias a la aparición de materiales que surgieron o ganaron popularidad impulsados por el crecimiento de las ciudades y el incremento de la construcción de edificaciones y obras civiles, acompañados por la capacidad de la producción en masa y las innovaciones en la química y la ingeniería.

Aparecieron durante este período: el uso del asfalto tanto en carreteras como en techos y otras superficies para proporcionar una barrera impermeable; el uso de telas asfálticas, membranas a base de fieltro o fibra de vidrio impregnadas con asfalto, principalmente para techos y terrazas, ofreciendo protección contra filtraciones; el desarrollo y producción industrial de gomas y cauchos y con ellos de impermeabilizantes flexibles que podían ser aplicados en diversas superficies; la popularización de pinturas y recubrimientos impermeables aplicables en paredes, techos y otras superficies para repeler el agua; la patente del cemento Portland, el cual comenzó a ofrecer una mayor resistencia y durabilidad dada su capacidad para endurecerse incluso bajo el agua, convirtiéndose en material insustituible para construcciones subterráneas y marinas; la galvanización, que consiste en recubrir el hierro o acero con una capa protectora de zinc que los protegía de la corrosión y, por lo tanto, del daño por agua; el uso de plomo y zinc en techos, canalones y bajantes, ofreciendo una solución duradera y resistente al agua; el desarrollo de sistemas de drenaje mejorados asociados al crecimiento de las ciudades y la necesidad de gestionar grandes cantidades de aguas residuales y pluviales; la aparición de los primeros materiales sintéticos que ofrecían soluciones impermeables (nuevos compuestos y polímeros) a medida que avanzaba la química; la producción de vidrio laminado y el uso de selladores avanzados que permitieron la construcción de edificios con grandes superficies de vidrio sin comprometer la impermeabilidad.

El siglo XX, montado sobre los avances logrados en el XIX, fue testigo de un auge inusitado en la investigación y el desarrollo de materiales y técnicas de construcción, incluidas las soluciones de impermeabilización. Las crecientes demandas de infraestructura moderna y las nuevas tecnologías disponibles dieron lugar a una serie de innovaciones en este campo que, de acuerdo a lo que hemos recogido de la página de la empresa Tecnopol (https://tecnopol.es), se pueden resumir en:

Dicho todo lo anterior, en términos muy generales se podría afirmar que los impermeabilizantes podrían dividirse entre aquellos que se añaden a la composición de elementos estructurales o de cerramiento y aquellos que se les superponen. También entre aquellos que se emplean para evitar la filtración y/o penetración de líquidos u otros fluidos hacia el interior de una construcción o estructura o los que evitan que la humedad pase hacia el exterior, pudiéndose encontrar entre los elementos, ambientes o lugares más comúnmente tratados: baños y cocinas, sótanos, balcones, terrazas, techos verdes, piscinas, muros y tanques de agua. En todo caso, se estima que un producto impermeabilizante aplicado exteriormente dura entre 3 y 10 años; siendo lo más recomendable reaplicarlo a los 3 años con el objetivo de realizar un mantenimiento y después, a los 10 años.

Resumiendo, se podría decir que los tipos de impermeabilizantes más relevantes son: acrílicos, asfálticos, cementosos, mantos prefabricados y poliuretanos. Además, que en general tres son los métodos utilizados al impermeabilizar: impermeabilización líquida, impermeabilización con membrana laminar e impermeabilización integral, subdividiéndose esta última en dos tipos principales de sistemas: los hidrófilos y los hidrófobos.

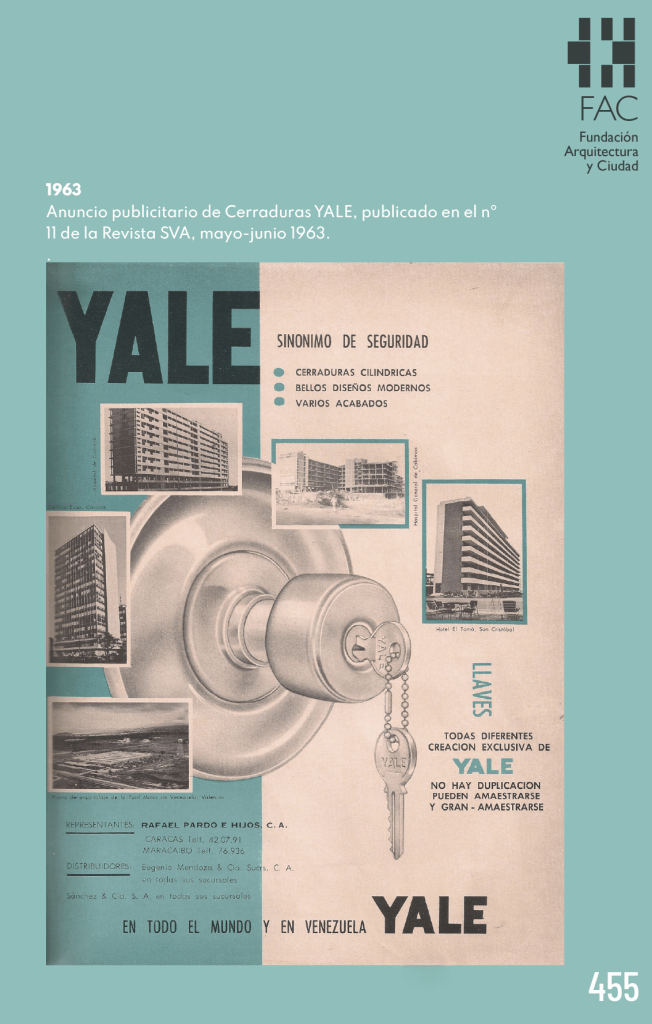

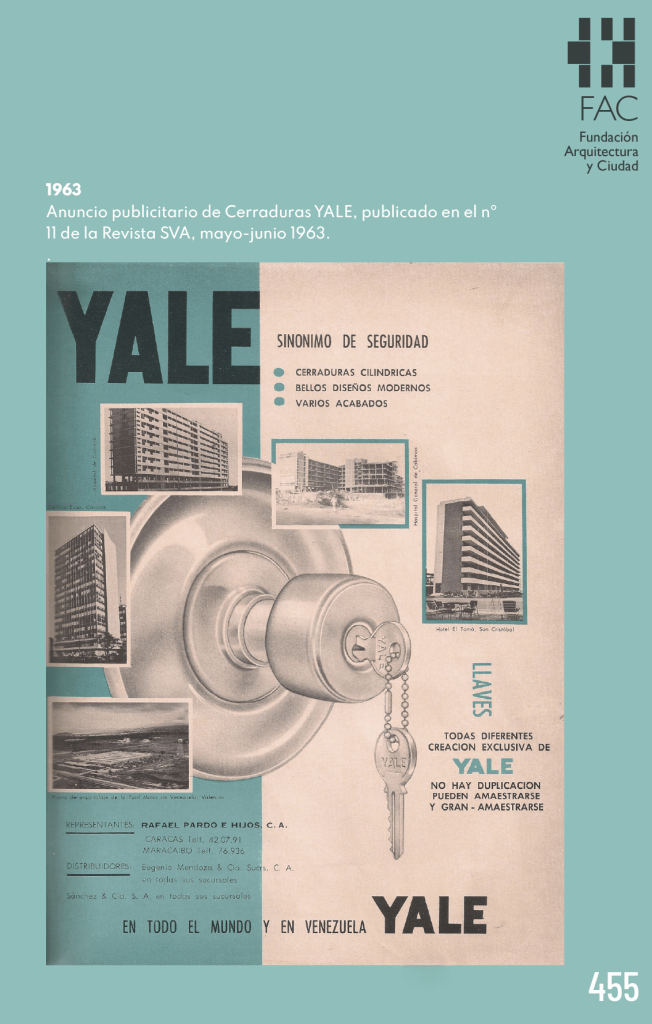

La postal que el día de hoy nos ha permitido repasar este tema muchas veces subvalorado, se encuentra ilustrada con un anuncio publicado en 1978 por Industria de Productos Asfálticos (IPA), empresa venezolana todavía con importante presencia en el mercado y que con más de 80 años de experiencia ofrece soluciones de impermeabilización y productos asfálticos, por lo que ocupa sólo un segmento del amplio espectro que en torno a tópico hemos desplegado. El aviso menciona la producción por parte de IPA de: impermeabilizantes, selladores y rellenos, aditivos para concreto y revestimientos y pinturas especiales.

IPA, cuya planta se encuentra en el sector Santa Rita al sur de Maracay, estado Aragua, tuvo su primera participación importante como parte de los suplidores de materiales utilizados en la Reurbanización de El Silencio (1942-1945). De acuerdo a lo publicado en el portal https://ipa.co.ve/, “ofrece una amplia gama de productos, incluyendo asfaltos líquidos, pinturas asfálticas, mantos asfálticos utilizados para impermeabilizar techos, muros, fundaciones y otras superficies, y sistemas para canchas deportivas. IPA se destaca por su compromiso con la calidad y la innovación en sus productos, utilizando materias primas de alta calidad, incluyendo petróleo venezolano, para garantizar la durabilidad y resistencia de sus soluciones”.

De forma más específica los productos IPA se presentan así:

“Mantos asfálticos: IPA produce membranas compuestas de asfalto modificado con polímeros y reforzada con fibra de vidrio, utilizadas para impermeabilizar diversas superficies como techos, terrazas y cimientos”.

“Asfaltos líquidos: IPA ofrece diferentes tipos de asfaltos líquidos, como el asfalto líquido con disolventes orgánicos, ideal para imprimar superficies porosas y maltratadas”.

“Pinturas asfálticas: IPA produce pinturas asfálticas de aluminio y de color, que ayudan a proteger las superficies impermeabilizadas de los rayos UV y a reflejar el calor solar”.

“Asfaltos sólidos: IPA también ofrece asfaltos sólidos para diferentes aplicaciones”.

“Productos para canchas deportivas: IPA cuenta con sistemas completos para la construcción de canchas deportivas asfálticas, que incluyen capas de imprimación, ligas y pinturas de color, diseñadas para reducir el impacto físico en los deportistas y garantizar la durabilidad de la cancha”.

Además, “IPA brinda asesoría técnica a sus clientes para ayudarles a seleccionar los productos adecuados para sus proyectos y asegurar una correcta aplicación”.

Para cerrar, valdría la pena añadir que durante las últimas décadas, la industria ha buscado constantemente soluciones más efectivas y versátiles para enfrentar el reto de garantizar la protección y durabilidad de las estructuras en un marco en el que la sostenibilidad tiene un gran peso. En este contexto, la impermeabilización aplicada mediante membranas líquidas de poliurea y poliuretano han emergido como líderes, consolidándose como opciones preferidas en muchos proyectos modernos. Sus ventajas son las siguientes: aplicación rápida y rápido tiempo de curado; excelente capacidad de elongación, lo que les permite adaptarse a movimientos estructurales, expansiones y contracciones sin agrietarse; adherencia firme a una amplia variedad de sustratos, desde concreto hasta metal, asegurando una protección completa; resistencia a la abrasión y a los productos químicos, lo que les otorga una vida útil prolongada; y, al ser líquidas, forman una membrana continua sin juntas, eliminando puntos débiles donde podría producirse una filtración.

Nota

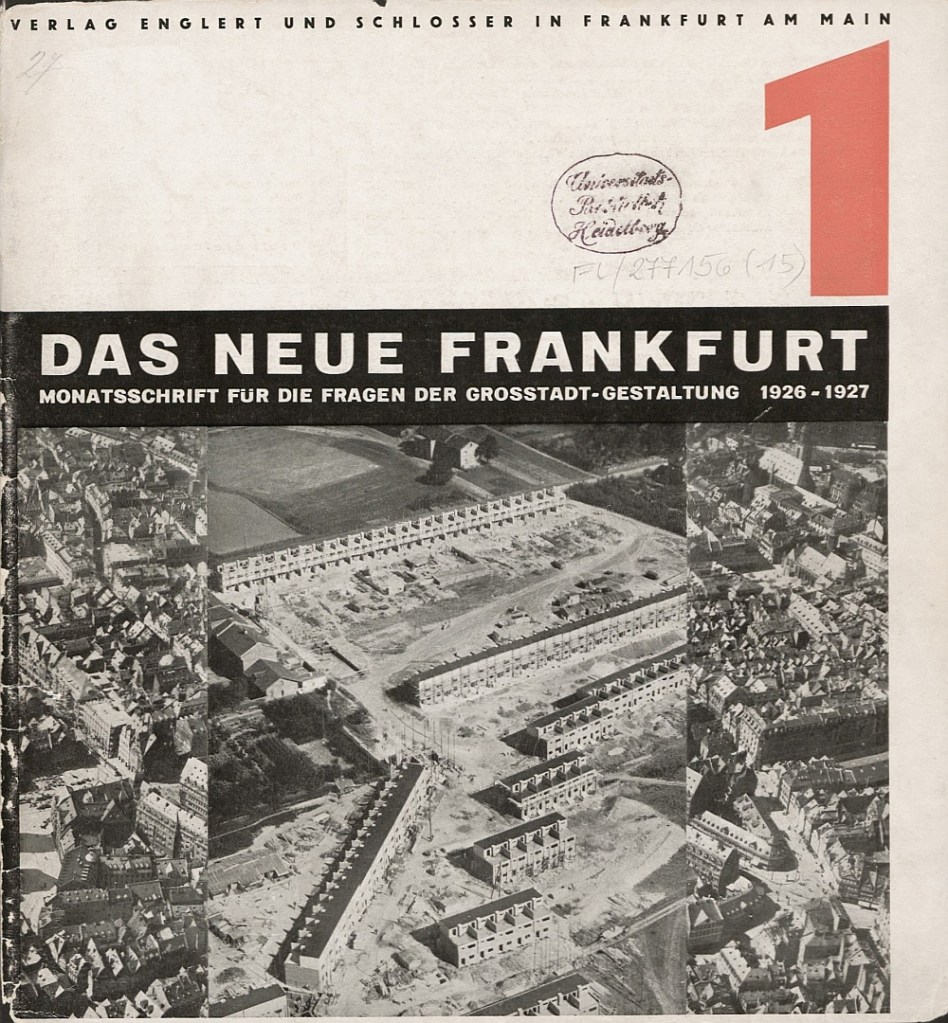

Sabido es que parte de la caracterización de la arquitectura moderna pasó por asumir la cubierta plana como una de sus premisas fundamentales. La “terraza-jardín”, uno de los cinco puntos de la arquitectura moderna expuestos por Le Corbusier, que proponía el techo como un lugar transitable convirtiéndolo en una zona verde más, es la más clara demostración de ello.

Sin embargo, el asumir la cubierta plana y la terraza-jardín como criterio para techar edificaciones, incorporó desde que se impuso un importante compromiso a la hora de tomar previsiones relacionadas con la impermeabilización de dichas superficies, cosa que la denostada cubierta inclinada minimizaba.

Josep María Montaner en La modernidad superada. Arquitectura, arte y pensamiento del siglo XX (2002) señala: “Según Ernst May, las cubiertas planas y homogéneas iban a permitir superar el dominante caos de cubiertas de todo tipo. Con la defensa de una cubierta plana, los factores funcionales y plásticos negaban no solo los factores simbólicos sino también los constructivos: las cubiertas planas realizadas en los años 40 en Inglaterra han demostrado que el coste de su mantenimiento es casi seis veces superior al de las cubiertas inclinadas”.

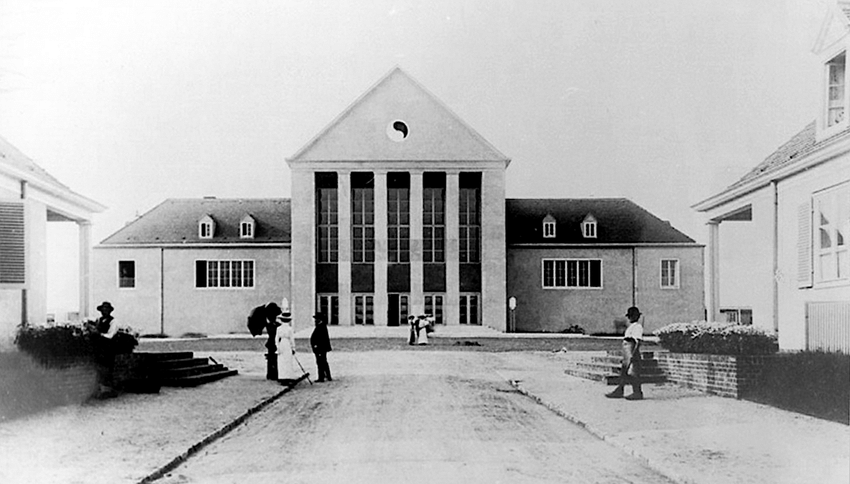

En tal sentido, no deja de ser interesante encontrar cómo fue el propio Ernst May, encargado de editar el número 7 de la revista Das Neue Frankfurt de octubre-diciembre de 1927 quien al decidir titularlo “Número especial sobre la cubierta plana”, en el que participaron figuras como, Le Corbusier, Lurçat, Wright, Oud y Frank, abrió la puerta para encender un polémico debate que tuvo en el arquitecto alemán Heinrich Tessenow el más acérrimo defensor del techo inclinado reclamando la función constructiva, expresiva y simbólica de las cubiertas tradicionales y el más ferviente opositor al antihistoricismo moderno.

En un reconocimiento tácito a la actitud asumida por Tessenow, Montaner completará: “Y precisamente, la arquitectura de los años 50 descubrirá que es en las formas escultóricas de las cubiertas donde radican las mayores posibilidades de expresividad en la arquitectura pública”.

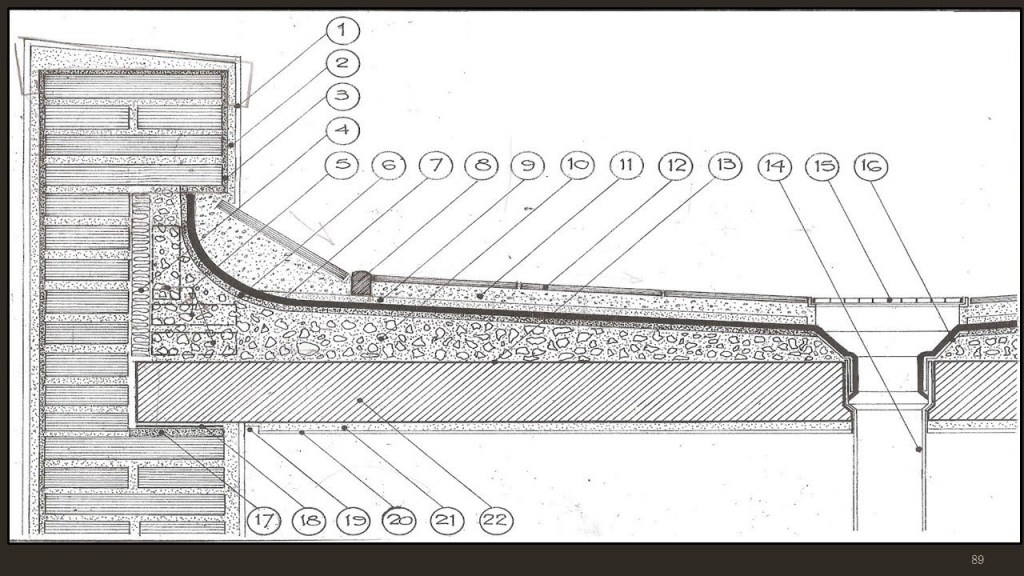

La aparición de la cubierta plana con todas sus dificultades para lograr una correcta impermeabilización y preservar su mantenimiento hizo que los detalles constructivos y especificaciones correspondientes, se convirtieran en elementos fundamentales dentro de los documentos que facilitan la cabal realización de obras civiles desde el pasado siglo XX.

ACA

Procedencia de las imágenes

1. habitissimo (https://fotos.habitissimo.com.mx/foto/proceso-de-impermeabilizacion_345582)

2. Soluasfalt (https://asfaltomadrid.com/blog/el-asfalto-nos-salvo-del-diluvio-universal/)

3 y 4. Prudêncio Impermeabilizações (https://prudencio.pt)

5, 6 y 15. Tecnopol (https://tecnopol.es/news/historia-de-la-impermeabilizacion-y-su-evolucion-a-lo-largo-del-tiempo)

7. Sika Perú (https://per.sika.com/es/construccion/impermeabilizacion-estructuras/impermeabilizacionparazonasestructurales.html)

8. Sika España (https://esp.sika.com/es/construccion/proteger/soluciones-impermeabilizacion/morteros-impermeables/impermeabilizacion-de-piscinas.html)

9. Cronotopos (https://www.cronotopos.es/impermeabilizacion-construccion-protegiendo-estructuras/)

10. ISOMAT PU SYSTEMS (https://isomat-pu-systems.com.es/solutions/waterproofing-green-roofs-isoflex-pu-560-bt-two-component-polyurethane-bituminous-liquid-membrane-es/)

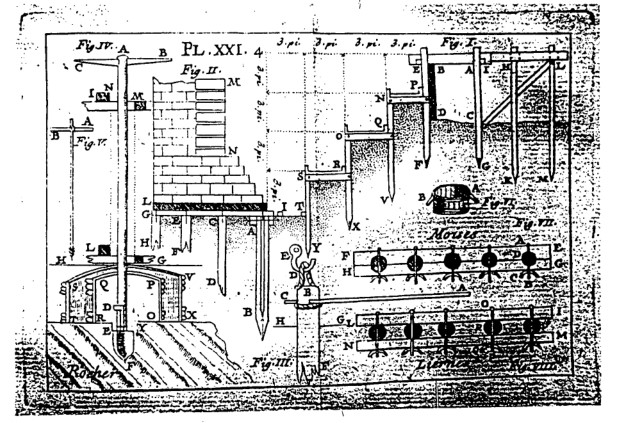

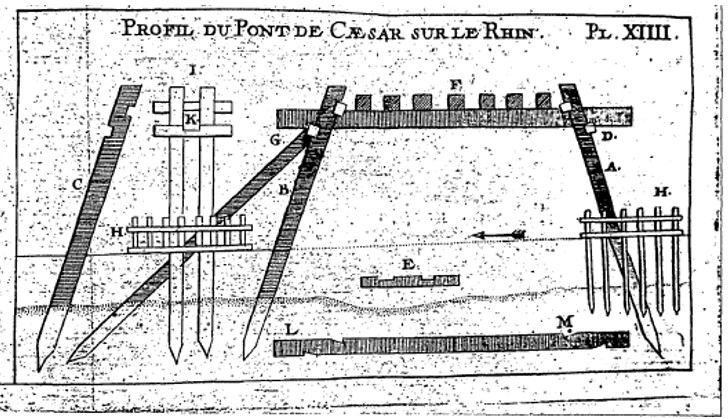

11, 12 y 13. Revista EMB CONSTRUCCIÓN (https://www.emb.cl/construccion/articulo.mvc?xid=1155&edi=53)

14. Materiales Sampedro (https://www.facebook.com/photo.php?fbid=941279721033917&id=100054556924408&set=a.599178425244050)

16. Keup (https://keup.wordpress.com/2019/04/25/das-neue-frankfurt/)

17. ResearchGate (https://www.researchgate.net/figure/Heinrich-Tessenow-Festspielhaus-Hellerau-c1915-main-facade-and-entrance_fig5_337356508)

18. ¿Como hacer una cubierta plana? Detalles constructivos (https://www.youtube.com/watch?v=tsRwUITSRaU)

Para visualizar la imagen en mejor resolución VER AQUÍ

“Cimiento”, definido por el DRE como la “parte del edificio que está debajo de tierra y sobre la que estriba toda la fábrica”, es un término cuya utilización más común es en plural o como raíz de otra palabra de empleo frecuente como lo es “cimentación” o como sinónimo de “fundación”. En ambos casos se trata de un conjunto de elementos integrantes del sistema estructural o de soporte que transmiten el peso de una edificación al terreno distribuyéndolo de forma uniforme de manera que no supere su presión admisible ni produzcan cargas zonales ni asentamientos.

Debido a que la resistencia del suelo es, generalmente, menor que la de los pilares (columnas) o muros que soporta, el área de contacto entre el suelo y la cimentación debe ser proporcionalmente más grande que los elementos soportados, excepto en suelos rocosos muy coherentes. En todo caso, proveer estabilidad y resistencia son dos de los atributos más importantes de toda cimentación.

Por estar en el subsuelo y no estar a la vista, los cimientos poseen poco interés para los arquitectos (cuya formación los lleva a preocuparse fundamentalmente por lo que emerge a la superficie), pasando a ser del dominio exclusivo de los ingenieros civiles quienes, dependiendo de las características del edificio y de la naturaleza del terreno, tomarán para sus cálculos las decisiones pertinentes en cuanto a la escogencia del mejor sistema.

Es interesante conocer cómo dentro de lo que puede denominarse como “la evolución de las cimentaciones”, estudiosos del tema (como Ana María García Gamallo quien se doctoró en 1998 en la Universidad Politécnica de Madrid con la tesis titulada “La evolución de las cimentaciones en la historia de la arquitectura, desde la prehistoria hasta la primera revolución industrial”), se remontan «hasta aproximadamente el 400.000 a.C», para establecer el punto de partida de un proceso lento y variado que les permite precisar que no hay una única evolución, sino muchas evoluciones, tantas como regiones geográfico-culturales diferentes se presentan dentro del estudio de la historia edificada. También destacan el período abarcado por el nacimiento, auge y caída del Imperio Romano como elemento aglutinador de experiencias relacionadas al tema dado el amplio ámbito territorial que ocupó. En tal sentido, coinciden en señalar entre los años 800 y 1000 a.C. como el momento en que las cimentaciones empiezan a ser construidas como elementos diferenciados de las superestructuras que sustentan y, en consecuencia, pueden ser objeto de estudio y análisis.

Sin embargo, las lentas transformaciones que se dieron desde el primer milenio previo a la era cristiana, encuentran a mediados del siglo XVIII, cuando se produce la primera Revolución Industrial, un momento de quiebre que se acelerará con la invención de la máquina de vapor lo cual supondrá, además, grandes cambios en muchos campos de conocimiento científico y tecnológico. Entre ellos, los correspondientes al área geotécnica incorporarán procesos científicamente comprobados a los que hasta entonces se caracterizaban por realizarse de una manera intuitiva y experimental. “Es por ello que las técnicas de cimentación experimentan en pocos años un desarrollo muy superior al que habían alcanzado en el curso de muchos milenios. A partir de este momento, la evolución de estas técnicas, que siempre había sido lentísima, se desarrolla a un ritmo extraordinariamente rápido”, afirmará García Gamallo.

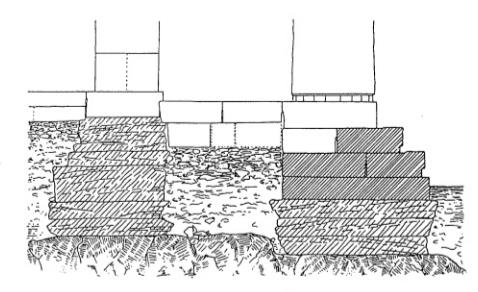

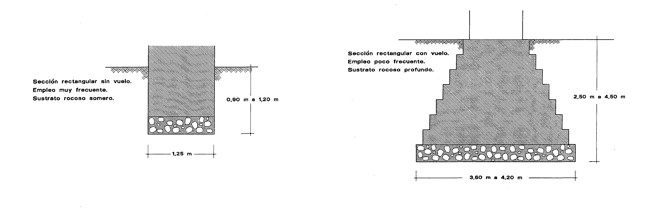

Si partimos de una primera clasificación general que divide las cimentaciones en superficiales y profundas, un breve repaso al trabajo realizado por García Gamallo permite detectar, aunque sea de manera incipiente, la presencia de todas ellas desde la antigüedad. Dentro de las cimentaciones superficiales (también llamadas “directas”), elegidas para construcciones rápidas en terrenos y climas más estables, destacan las zapatas, las losas y los emparrillados de madera, entendidos como sistemas que se apoyan sobre la capa de terreno superficial (o apenas por debajo del nivel) creando una base plana a partir de la cual se erige la construcción.

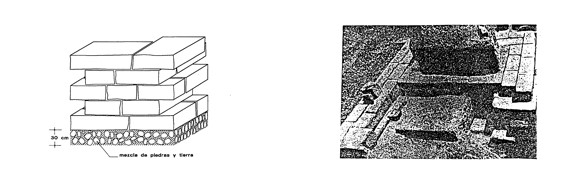

Las zapatas en sus distintas variantes (corridas, aisladas y arriostradas) constituyen el sistema de cimentación empleado más frecuentemente para el apoyo de los edificios sobre el terreno. La zapata corrida, construida antiguamente con materiales distintos de los empleados en la estructura a la que sirven de apoyo, suele utilizarse bajo los muros y también bajo las alineaciones de los pilares utilizados en las zanjas bajo muros. La zapata aislada suele emplearse, casi siempre por razones económicas, bajo las columnas de los edificios (superando el doble del diámetro de éstas), siendo su antecedente más próximo la base de piedra colocada sobre el ras del suelo en las construcciones. Por su parte, la zapata arriostrada (en una o en dos direcciones), fue el dispositivo antisísmico inventado por los griegos para defender sus construcciones de los indeseables efectos causados por los terremotos. Se trata de una evolución que tiene su origen en la inserción de troncos entre hiladas de las fábricas, que ya había sido utilizado originalmente en Egipto.

Las losas (o placas flotantes), de acuerdo a García Gamallo, constituyeron un sistema de cimentación que solamente se empleó en casos excepcionales y en un ámbito geográfico y temporal muy restringido: el grecolatino, durante el periodo clásico. A juzgar por los ejemplos que ofrecen la cultura griega, la elección de la losa como sistema de cimentación estaba vinculada a la combinación de los tres factores siguientes: edificio singular, zona de elevado riesgo sísmico y terreno deficiente. Estas consideraciones, valga decirlo, son totalmente vigentes hasta la actualidad.

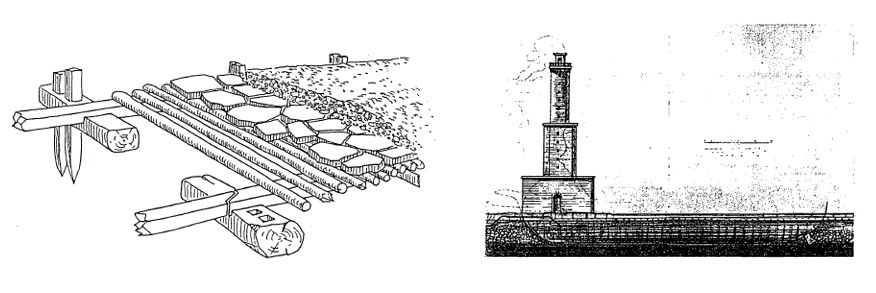

Con respecto a los emparrillados de madera, presentes con sus diversas variantes desde la antigüedad como colaborantes en el arriostramiento de zapatas de fábrica mediante troncos (según ya se indicó) o como parrillas propiamente dichas, se sabe que tuvieron poca fortuna entre los constructores romanos, y una mayor utilización en el medioevo colocados en contacto directo con los terrenos blandos o para constituir el arranque de los cimientos o como soportes (cajones flotantes) sobre los que se pudieran premontar los cimientos en seco, en las construcciones sobre el agua. Las razones de su empleo, además, estuvieron relacionadas a la economía que implicaban con respecto a otros sistemas y a su ductibilidad para ser combinados con ellos.

Llegado el momento de hablar de las cimentaciones profundas, las más resistentes y mejor preparadas contra el esfuerzo cortante (a las cuales se podrían sumar las semiprofundas), corresponde abrir el capítulo correspondiente a la aparición de los pozos, las pantallas y las pilas pero, para efectos de vincularlas a nuestra postal del día de hoy, fundamentalmente de los pilotes.

García Gamallo apunta como, aunque “el empleo de las cimentaciones profundas es poco frecuente y se limita a algunos casos, no a todos, de construcción sobre terrenos deficientes” en el lapso que va entre el 1000 a.C. y 1800, “los pilotes se utilizan para cimentar sobre los suelos blandos o flojos, casi siempre en presencia de agua… y los pozos suelen emplearse cuando, para establecer la cimentación, es necesario atravesar terrenos en los que, por motivos técnicos o económicos, la hinca de pilotes no resulta viable ni rentable”.

El uso de pilotes, que en sus inicios se materializaban a través de postes hincados de madera de alta resistencia, aparece “como sistema de cimentación de estructuras de madera, sobre todo de los puentes; como técnica de mejora del terreno por compactación; o como recinto de retención o ataguía, para construir en seco cimentaciones bajo el agua”, encontrando en los casos de Venecia y Amsterdam dos ejemplos significativos Sin embargo, muestra a partir del siglo XIX un importante desarrollo y un alto nivel de uso ya que permitió paulatinamente incorporar a la construcción una amplia gama de terrenos cuya consistencia hubiera hecho impensable la erección de cualquier edificación.

Tanto el dimensionado como los métodos de ejecución, ambos estrechamente relacionados a las características del subsuelo en el que se deben utilizar, son junto a la resistencia del material que los compone y el tipo de edificación los factores que hacen ver hoy como factible la realización de cualquier obra que requiera de pilotaje.

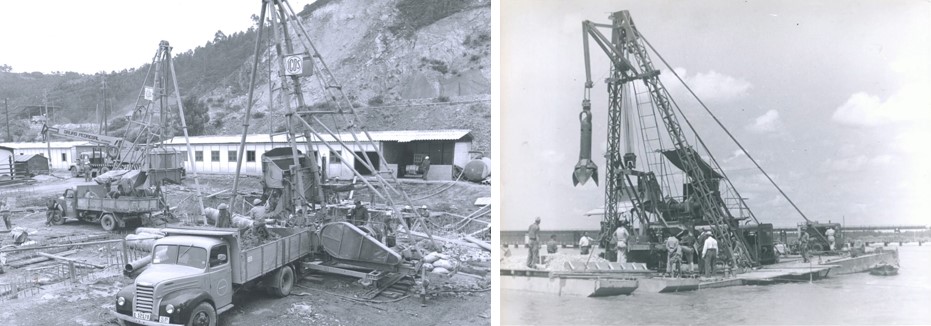

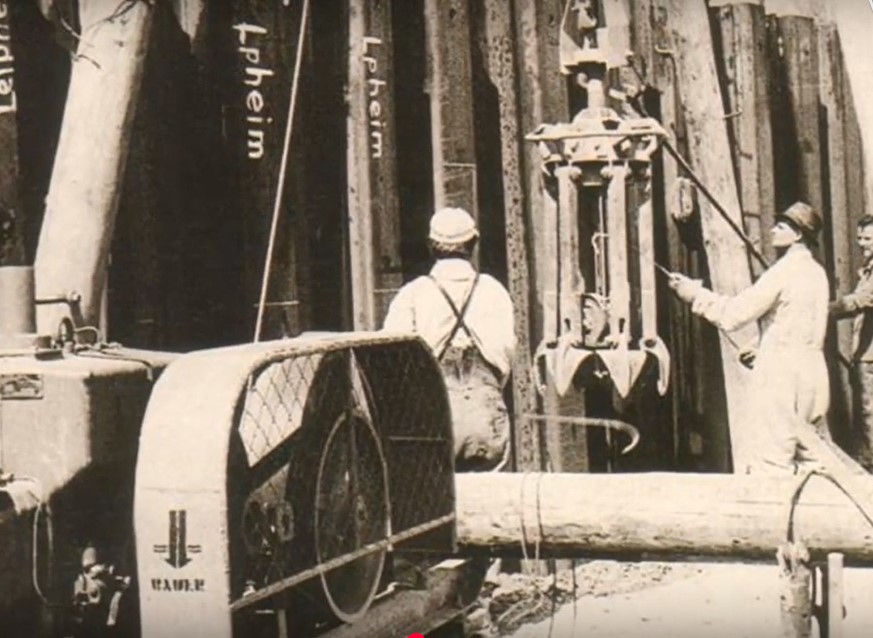

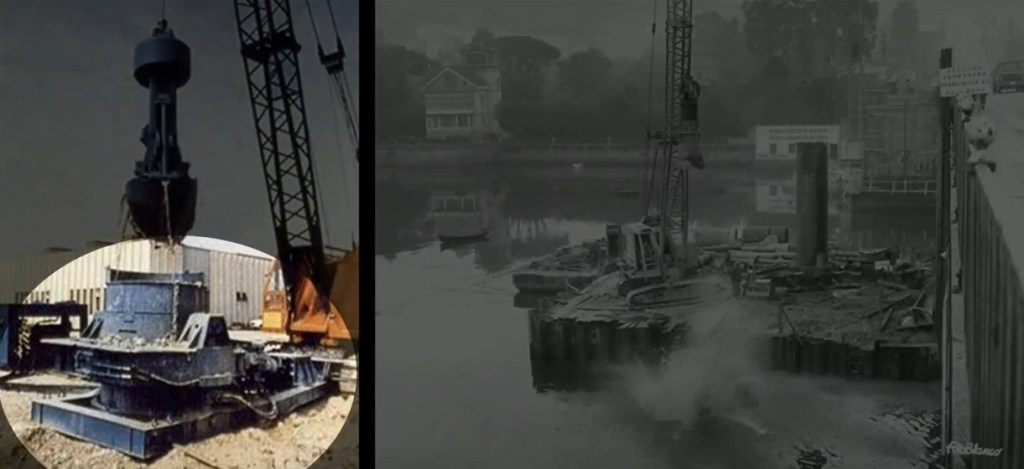

La evolución del sistema va desde los pilotes de madera hincados, pasando por los pilotes perforados, que tienen su origen en los denominados pilotes de cabria o trípode, y se ejecutaban con cabrestante y con cuchara mediante equipos formados por estructuras de tres patas de la que se suspendía, mediante un sistema de poleas, una cuchara mecánica encargada de llevar a cabo la excavación del terreno, hasta llegar, acompañado del desarrollo de los hormigones (que permiten aumentar profundidades y diámetros) al sistema con grúa, oscilador y cuchara, característico del pilotaje in situ moderno.

Luego vendrá el desarrollo de lodos de perforación a rotación que permitirán alcanzar nuevos diámetros en profundidad y altos rendimientos y coincidirán con los nuevos equipos de perforación y rotación, “reyes” del mercado de los pilotes perforados. En paralelo, los equipos de hincado se han desarrollado con martillos más sofisticados y han convertido la técnica del pilote prefabricado de hormigón en una solución muy interesante para muchos tipos de proyectos. Para pilotajes marítimos se usan martillos de dimensiones impensables hasta hace poco junto a los diámetros que también han aumentado permitiendo hincados de tuberías de hasta 2 m de radio.

La modernización de la maquinaria no ha parado de crecer y ahora viene acompañada de equipos altamente sofisticados dotados de una instrumentación más precisa que garantiza la calidad de los trabajos y de proyectos más complicados, hasta el punto de permitir a los fabricantes crear equipos a medida para cada obra que así lo amerite.

En virtud de la prevalencia de los suelos aluvionales existentes en Caracas, una vez que cobra auge la industria de la construcción a partir de los años 40 del siglo XX hasta convertirse, gracias al boom petrolero, en la segunda del país, el uso de pilotes de hizo necesario para emprender grandes obras.

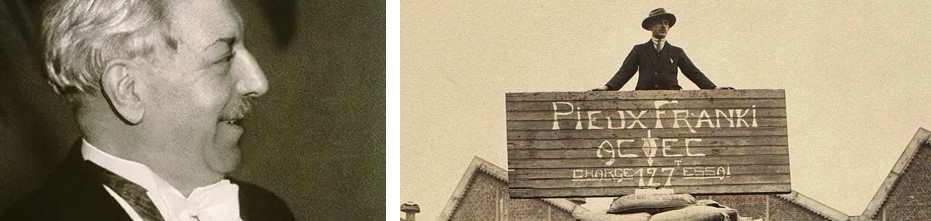

De entre las empresas que han ofrecido apoyo a los profesionales y constructores en el ramo de la cimentación, ha destacado durante mucho tiempo la empresa Fundaciones Franki, C.A., instalada en Venezuela desde 1955, cuando empieza a ofrecer el sistema concebido y patentado por el ingeniero belga Edgard Frankignoul (1882-1954) en julio de 1909, que casi 50 años después había tenido un importante proceso evolutivo. En sus inicios el sistema de pilotes Franki (también llamado zapata inyectada a presión) se trató de un método utilizado para hincar pilotes de hormigón in situ de base expandida. Posteriormente, Frankignoul cofundó la empresa geotécnica Frankipile (Société des Pieux Armés Frankignoul) con el aristócrata de Lieja Edmond Baar con el objetivo de comercializar el sistema de pilotes Franki. Para 1929, la técnica ya había sido implementada por 34 filiales y licenciatarios internacionales de la empresa y en 1970 operaba en 44 países alrededor del mundo ufanándose de haber participado en la construcción de la Ópera de Sydney.

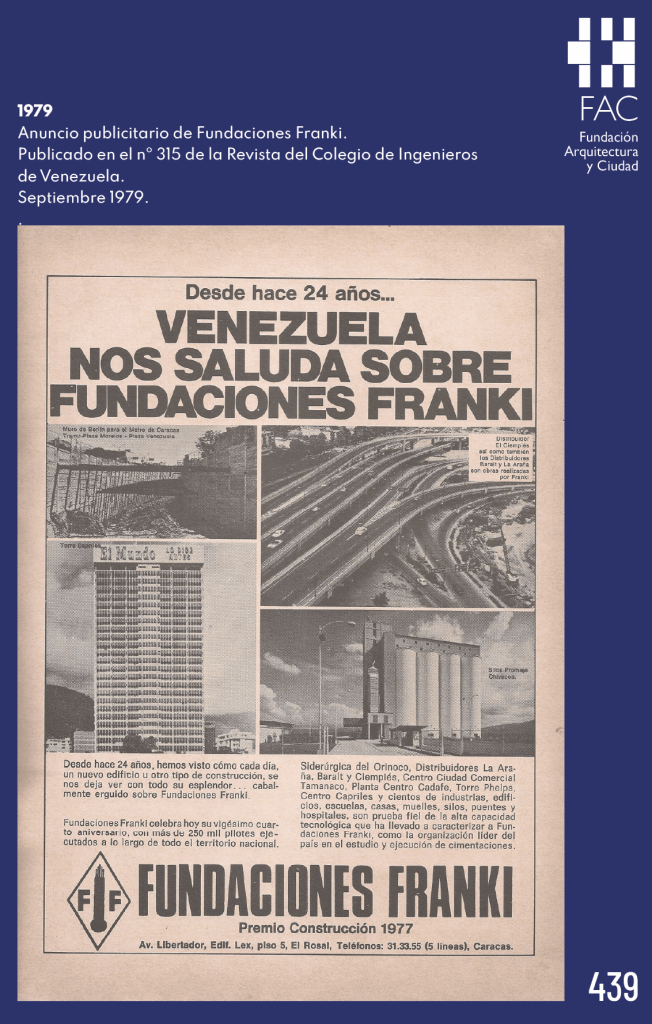

Es el anuncio publicitario de esta firma aparecido en el nº 315 de la Revista del Colegio de Ingenieros de Venezuela de septiembre de 1979, cuando cumplía 24 años en el país, el que engalana nuestra postal del día de hoy.

Fundaciones Franki que para la década de los años 1970 encabezaba por encima de Soletanche (que operaba en Venezuela desde 1953) y Bachy y Asociados S.A. el competido mercado de cimentaciones profundas en la muy activa industria de la construcción venezolana, había participado en obras tales como: la Siderúrgica del Orinoco, los Distribuidores La Araña, Baralt y El Ciempiés, el Centro Ciudad Comercial Tamanaco, Planta Centro CADAFE, la Torre Phelps, el Centro Capriles, los muros de contención que se construían para el tramo subterráneo Plaza Morelos-Plaza Venezuela del Metro de Caracas y más de un centenar de industrias, edificios, escuelas, casas, muelles, silos, puentes y hospitales, de acuerdo a lo señalado en el anuncio.

Para seguirle la pista hoy en día a Fundaciones Franki a nivel internacional se puede acceder a la página https://www.ffgb.be/en. Aunque suponemos que su presencia en Venezuela debe haber disminuido significativamente aún se puede saber de la firma a través de https://1362-ve.all.biz/. En este portal, cuya actualización desconocemos, se lee: “La sociedad 100% venezolana, Fundaciones Franki C.A., desde 1955 ha logrado situarse en el primer lugar de su especialidad en Venezuela y espera continuar ocupando esa posición en la ejecución de pilotes, muros, anclajes, etc. La complejidad de las edificaciones y proyectos que vienen ocurriendo de forma continua, imponen la necesidad de emplear modernas técnicas para el diseño y construcción de cimentaciones de edificios y soporte lateral de excavaciones en diferentes tipos de suelos que cumplan las exigencias de los clientes y resulten factibles de ejecutar en el menor tiempo y costo. Nuestro departamento técnico mantiene contacto con la familia Franki a nivel mundial, para intercambiar y compartir información reciente. Esta relación nos permite participar en cualquier proyecto de gran envergadura dentro de nuestra especialidad, tanto en Venezuela como en países vecinos. Franki ha incorporado a su parque de maquinarias, equipos modernos y de gran potencia, conformando una capacidad instalada para acometer de manera simultánea, casi la totalidad de las técnicas modernas conocidas en el área de las fundaciones y muros”.

ACA

Procedencia de las imágenes

Postal. Revista del Colegio de Ingenieros de Venezuela, nº315, septiembre 1979

1. Definición.de (https://definicion.de/cimiento/)

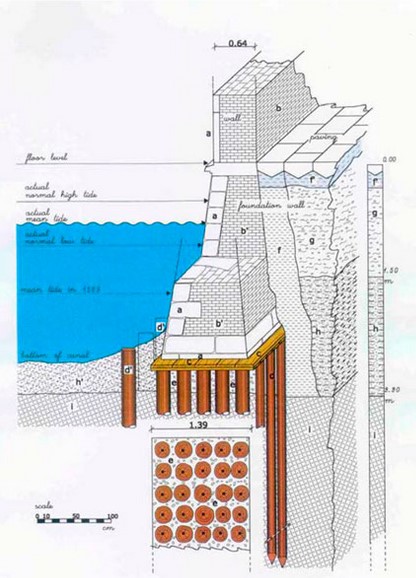

2, 3, 4, 5, 6, 7 y 8. Ana María García Gamallo. “La evolución de las cimentaciones en la historia de la arquitectura, desde la prehistoria hasta la primera revolución industrial”. Tesis Doctoral. Universidad Politécnica de Madrid, 1998 (https://oa.upm.es/6340/)

9. Wikipedia. Palafitos en Lago Inle, Myanmar (https://es.wikipedia.org/wiki/Palafito#/media/Archivo:Blethrow_Inle3.JPG); y UTADEO (https://www.utadeo.edu.co/es/noticia/destacadas/home/1/tadeistas-trabajan-en-soluciones-tecnologicas-aplicadas-viviendas-palafiticas-en-la-cienaga-grande)

10. Madera y construcción (https://maderayconstruccion.com/madera-y-agua-amigos-o-enemigos/)

11, 12, 13, 14 y 15. Escuela Geotécnica (https://escuelageotecnica.com/clase-1-evolucion-historica-de-las-cimentaciones-profundas/)

16. Maquinaria para cimentaciones especiales (https://maquinariacimentaciones.wordpress.com/tag/pilotes/)

17. Franki Foundations (https://www.ffgb.be/en/about-us/history)

18 y 20. arenko (https://arenkoperforacion.com/sistema-de-pilotes-franki/)

19. Enrique Montalar (https://enriquemontalar.com/pilotes-franki-al-natural/)

21. ArchiExpo/Conect (https://www.archiexpo.es/prod/franki-foundations-belgium/product-61404-2159547.html)

Para visualizar la imagen en mejor resolución VER AQUÍ

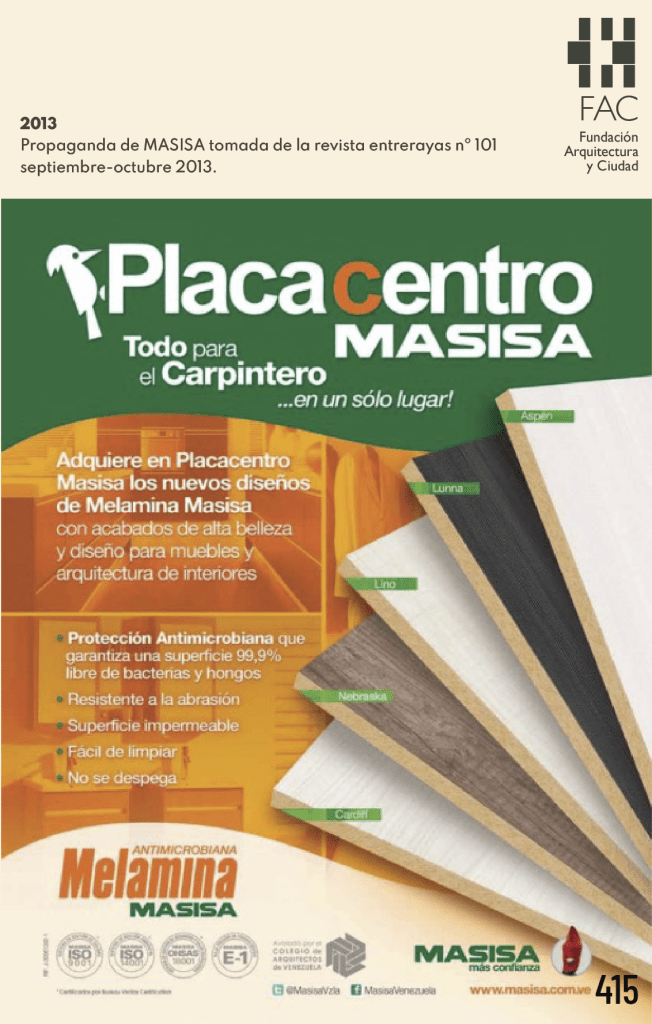

MASISA, empresa de la cual publicamos el anuncio publicitario que acompaña nuestra postal del día de hoy, dentro de nuestra pauta dedicada periódicamente a comentar temas relacionados a la industria de la construcción, fue fundada en el año 1960 por Klaus Wiechert como la primera empresa productora de tableros aglomerados en Chile, con el nombre de maderas Aglomeradas Ltda., y tiene hasta el día de hoy importante presencia en Venezuela.

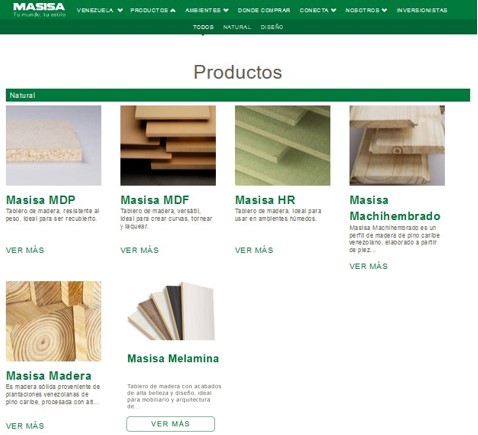

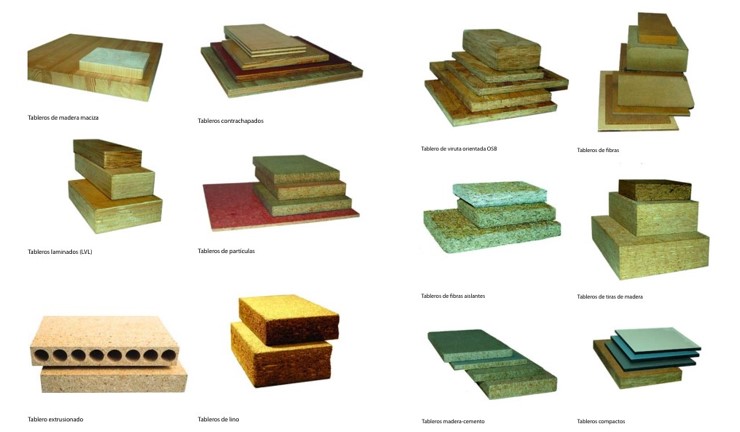

Dedicada fundamentalmente a la fabricación de tableros de madera para muebles y arquitectura de interiores, MASISA ha diversificado su oferta de productos siempre relacionados con su actividad esencial. Así, en su página web https://venezuela.masisa.com/ encontramos que se dedica a “la fabricación y comercialización de soluciones para muebles y espacios interiores, con productos MDF, MDP, PB, OLB, melamina, revestimientos, molduras, maderas y otros productos de valor agregado”, lo cual nos permitirá refrescar algunos conceptos relacionados con el origen, evolución y diversificación en la producción de tableros desde el momento en que se constituyen en una alternativa a la hora de resolver elementos de madera de grandes dimensiones.

Lo primero que podemos precisar, acompañados por el Diccionario de la RAE, es que “tablero” se define como “tabla o conjunto de tablas unidas por el canto, con una superficie plana y alisada, y barrotes atravesados por la cara opuesta o en los bordes, para evitar el alabeo”. De allí que el primer tablero conocido, cuyo origen es difícil establecer, haya sido el que se obtiene al cortar el tronco del árbol en diferentes grosores siendo luego ensamblados por diversos sistemas (dentados, machihembrados o encolados y juntas a tope, por ejemplo), existiendo tantas variaciones como tipos de madera disponible hay, pudiendo ser de madera dura o blanda, de primera, segunda o tercera, o de tono claro u obscuro.

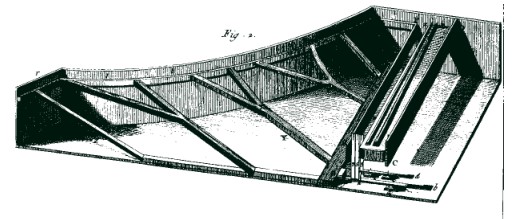

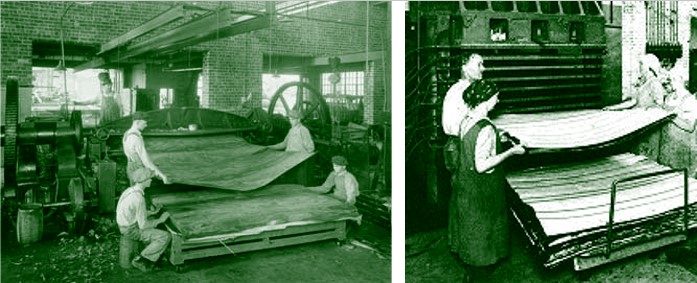

Gracias al auxilio de diferentes páginas especializadas en el tema, podemos afirmar que el siguiente paso tendiente a la obtención e industrialización de superficies de grandes dimensiones en madera llevó a la creación de lo que se conoce como contrachapado. La técnica de fabricación consiste en cortar la madera en hojas delgadas que después se encolan y prensan formando las capas del tablero. Estas capas se unen una sobre otra, de manera que las fibras de una capa quedan perpendiculares a las fibras de la próxima. La obtención de chapas de diferente espesor de gran flexibilidad y ductilidad, permite utilizarlas mediante la técnica del entamborado (construcción de una especie de bastidor reforzado con base a tablas de madera), o aplicarlas sobre piezas procesadas industrialmente para ofrecer un acabado semejante al de la madera natural de la que procede la chapa.

Valga recordar que una de las actividades que más hizo avanzar la aparición del contrachapado fue el trabajo de los luthiers durante el siglo XVII-XVIII y que la ebanistería ya en el siglo XIX comenzó a aprovechar la facilidad del curvado de las chapas para economizar madera sólida y formar, por ejemplo, los peldaños curvos de las escaleras. También que ha tenido presencia importante en la historia de la aviación, la automoción, la fabricación del mueble moderno y como auxiliar en la industria de la construcción, y que producto de las mismas preocupaciones y utilizando al máximo las propiedades del material surge la madera laminada encolada patentada por primera vez como método de elaboración de elementos constructivos por Karl Friedrich Otto Hetzer de Weimar (Alemania) en el siglo XIX.

Entrando de lleno en el terreno de la industrialización proveniente del aprovechamiento de los residuos de madera o de los productos de reciclaje de la propia industria de la madera, es que encontramos la presencia de lo que se conocen como tableros de partículas o su sinónimo: tableros de aglomerado. Su finalidad no es otra que la de sustituir a la madera sólida y convertir así los restos de la madera en superficies con cierto valor y con propiedades incluso mejoradas respecto a la madera natural. Su nacimiento, en los albores del siglo XX, fue propiciado por la mayor precisión de las herramientas de corte y principalmente por la mejora de los adhesivos industriales y las técnicas de encolado y prensado. Se obtienen aplicando presión y calor sobre partículas de madera y/o de otros materiales lignocelulósicos en forma de partículas, a las que se las ha aplicado previamente un adhesivo.

A riesgo de repetirnos en algún momento podemos, de acuerdo a http://www.cscae.com/area_tecnica/aitim/actividades/act_paginas/libro/09%20tableros%20en%20general.pdf, afirmar que los tableros, afirmar que los tableros, cuyo principal reto ha sido siempre superar sus dificultades en cuanto a la resistencia al agua, pueden clasificarse según el recubrimiento de las caras en: desnudos, recubiertos, acabados y rechapados. Por el formato de la madera en: de madera maciza, de chapas (contrachapados y laminados), de partículas (a base de partículas de madera -incluyendo también cáñamo, lino, bagazo y similares-), de lino (a base de partículas de madera más otras de diferente tipo -lino, bagazo, paja, etc.- en un porcentaje especificado), de virutas y de fibras.

Entre los tableros de fibras se encuentran: el MDF (cuyas siglas significan Medium Density Fibreboard -fibra de densidad media- que se fabrica mediante fibras de madera, normalmente astillas, y resinas sintéticas cuyo objetivo es proporcionar más densidad que la madera contrachapada; el MDP (cuyas siglas significan Medium density particleboard -fibra de densidad media- compuesto por partículas de madera que se aglomeran mediante un adhesivo termoestable y se prensan a alta presión para formar paneles. El MDP tiene una densidad media, es decir, no es tan denso como el MDF pero es más denso que el aglomerado o PB); el PB (tablero desnudo que se caracteriza por una baja densidad y a veces se usa como sinónimo de aglomerado); el OLB (-one layer board- no estructural para uso en construcción y remodelación así como en tabiquería para interior, revestimiento de muros y cielos interiores, embalajes y cierre temporal de obras; y el OSB (-Oriented Strand Board- estructurado con base en varias capas de virutas de madera que son prensadas y unidas perpendicularmente con el objetivo de obtener más estabilidad o resistencia siendo su proceso de fabricación algo similar al del tablero contrachapado).

MASISA, que tras su creación en 1960 empezó a transar en la Bolsa de Comercio de Santiago de Chile en 1970, para 1993 MASISA comienza a cotizarse en la Bolsa de Nueva York (NYSE), mediante su programa de ADR como parte de un proceso sostenido de expansión internacional que en 1992 ya se había concretado al crear MASISA Argentina. Luego, en 1995, alcanzó Brasil con la apertura de MASISA do Brasil Ltda. y, en 1996, con la fundación de Terranova Forest Products, Inc. y Constitución de Terranova Internacional S.A., consolida su intención de desarrollar proyectos transnacionales de explotación y comercialización de productos derivados de negocios forestales. En 1997 llega a Perú, y en 1998 comienza a desarrollar en Carolina de Sur, Estados Unidos, una planta de molduras y un centro de distribución. Ese mismo año se constituyen en Venezuela las filiales Andinos C.A. y Fibranova C.A. dedicándose la primera a la construcción de un aserradero y planta de secado. También en 1998, hace acto de presencia en Canadá y se constituyen filiales comerciales en México, Costa Rica y Colombia, llegando en 1999 a construir una planta México. En 2002 se crea MASISA Ecuador S.A.

La actividad de MASISA en nuestro país se fortalece a partir de 2001 cuando Terranova Venezuela termina la construcción de su complejo industrial en Macapaima, estado Anzoátegui, iniciándose la puesta en marcha del aserradero y la planta de tableros. A su vez, Terranova Internacional S.A. materializa la compra de activos forestales a la venezolana Sociedad Manufacturas de Papel S.A. (MANPA). En 2003 MASISA asume la gestión de las operaciones de Fibranova C.A., filial venezolana de Terranova, que poseía una planta de tableros de partículas y de MDF en Puerto Ordaz.

El crecimiento sostenido de la transnacional se mantiene ampliando sus operaciones de fabricación y comercialización, lo que la llevó en 2005 a aumentar su capital y a la fusión de Terranova S.A. y la antigua MASISA S.A. aprobándose el cambio de nombre de la compañía fusionada a MASISA S.A.

Sin embargo, si hasta 2013 la curva de la empresa fue siempre en crecimiento, a partir de 2017 comienza paulatinamente un proceso de reestructuración y desinversión de activos industriales, reorientando su estrategia de negocios en generar productos de mayor valor agregado y en su negocio forestal. Por ello anunció la venta de sus plantas en Argentina, Brasil y México además de poner en venta sus activos forestales en Argentina con el objetivo de tener una estructura más liviana, que le ha permitido a la empresa obtener eficiencias operativas y una mejora en sus márgenes operacionales.

Completado en 2020 el proceso de reestructuración y reorganización que incluyó la venta de los activos forestales en Chile, desde entonces la compañía se ha dedicado a desarrollar canales de venta a través de nuevas tecnologías con un modelo de negocios con mayor orientación al cliente, así como la reducción de su carga financiera neta, concentrando su capacidad industrial principalmente en Chile y en segundo lugar en Venezuela, “mercado este último definido por la compañía como ‘reserva de valor’, dados sus costos competitivos y su posición geográfica privilegiada”, de acuerdo en lo publicado en la página web del periódico chileno La Tercera el 9 de septiembre de 2017 (https://www.latercera.com/noticia/masisa-ve-reserva-valor-activos-venezuela/).

Se trata, por tanto, se una rara excepción en la que una empresa transnacional ha continuado apostando por nuestro país pese a las adversas condiciones económicas y políticas que lo han acompañado y gracias a que no fue incluida dentro de las numerosas expropiaciones y nacionalizaciones de que fueron objeto numerosas industrias ligadas al área de la construcción. Su página https://venezuela.masisa.com/ es una clara muestra de vitalidad dentro de un campo que no se caracteriza precisamente por ello y su gestión de actividades forestales e industriales al sur de los estados Anzoátegui y Monagas, a través de un grupo de empresas la han caracterizado por tener un fuerte compromiso con el desarrollo local.

Así, MASISA Venezuela que cuenta con una clara “Política de Desarrollo Sostenible Corporativa”, “… trabaja para transformar los espacios e inspirar la vida de sus clientes a través de diseño, calidad y sustentabilidad… (…) La Compañía cuenta además con una amplia gama de productos y soluciones para la industria de la construcción, los cuales son elaborados siguiendo estrictos controles de calidad, con certificaciones técnicas y altos estándares ambientales y sociales”.

También, dentro de su política de responsabilidad social MASISA Venezuela ha mantenido una estrecha relación con las instituciones académicas y comunidades locales y se ha convertido en centro de negocios industriales y comerciales de la firma hacia Colombia, Ecuador, Estados Unidos, México y Perú.

ACA

Procedencia de las imágenes

Postal. Revista entrerayas, nº 101, septiembre-octubre 2013

1 y 13. MASISA Venezuela página web (https://venezuela.masisa.com/)

2. CATENVA (https://catenva.com/calidad-del-tablero-contrachapado-de-chopo/)

3 y 5. Nacimiento y evolución de los tableros estructurales (https://infomadera.net/uploads/articulos/archivo_4693_15630.pdf)

4. DiseñoyArquitectura (https://www.disenoyarquitectura.net/2009/05/silla-paimio-de-alvar-aalto-un-diseno.html); y HermanMiller (https://www.hermanmiller.com/es_mx/products/seating/side-chairs/eames-molded-plywood-chairs/)

7. MULATA (https://mulata.com.uy/explicacion-de-que-es-mdp-y-mdf)

8. MADERA21 (https://www.madera21.cl/blog/project-view/construccion-olb/); y BRICOMARKT (https://www.bricomarkt.com/madera/tableros/precio-tableros.html)

9.ElSumario.com (https://elsumario.com/el-bosque-de-uverito-es-considerado-el-mas-grande-del-mundo/)

10. Revista entrerayas (https://entrerayas.com/2016/07/masisa-venezuela-15-anos-presente-en-el-mercado-venezolano/)

11. Colección Fundación Arquitectura y Ciudad.

12. El Diario de Guayana (https://eldiariodeguayana.com.ve/afectadas-operaciones-de-masisa-por-cierre-ilegal-de-portones/)