Para visualizar la imagen en mejor resolución VER AQUÍ

Para visualizar la imagen en mejor resolución VER AQUÍ

Productos de Acero Lamigal, C.A., ubicada en Valencia, Estado Carabobo, es una empresa metalmecánica venezolana, productora a gran escala de acero galvanizado en bobinas, mediante el proceso de galvanización en continuo. La página de publicidad que la firma colocó en el nº100 de la revista entre rayas de julio-agosto 2013 ilustra nuestra postal del día de hoy.

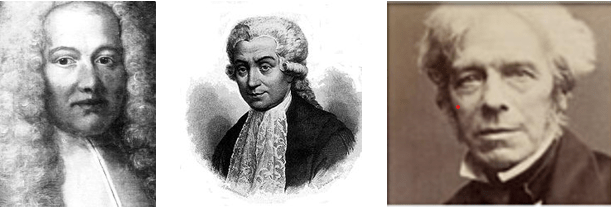

Entendida como una respuesta que se encontró para proteger el acero frente a la corrosión, la galvanización se trata de un proceso químico que fue descubierto en 1742, cuando el químico-farmacéutico y físico francés Paul-Jacques Malouin (1701-1778) demostró que la inmersión del acero en zinc fundido proporcionaba un recubrimiento protector contra la corrosión de gran eficacia, dándose así origen al principio de la “galvanización en caliente”. Sin embargo, la palabra proviene del nombre del inventor Luigi Galvani (1737-1798), físico y médico italiano cuyos estudios le permitieron en 1780 descifrar a partir de la electricidad producida por el contacto de dos metales diferentes sumergidos en un líquido la propiedad de la corriente eléctrica de provocar contracciones en los nervios y músculos de los seres vivos o de organismos muertos, fundando de esta manera la ingeniería electroquímica y la biofísica.

Del artículo escrito por Carles Romea titulado “La galvanización, una respuesta a la corrosión, publicado en https://www.e-zigurat.com/blog/es/galvanizacion-respuesta-corrosion/, sabemos que “los posteriores desarrollos de Stanislaus Sorel y la puesta a punto en 1836 de un procedimiento económico para decapar el acero abrieron la puerta a la utilización industrial de la galvanización en caliente. Fue el propio Sorel quien puso de manifiesto el efecto de ‘protección galvánica’, además de la protección de tipo barrera, que proporcionan los recubrimientos de zinc y que garantizan la inalterabilidad del acero de base mientras quede zinc remanente sobre la superficie del mismo. (…) La galvanización en caliente es, por tanto, un procedimiento de protección acreditado a lo largo de más de casi 200 años de empleo, cuya utilidad y eficacia están sobradamente probadas”.

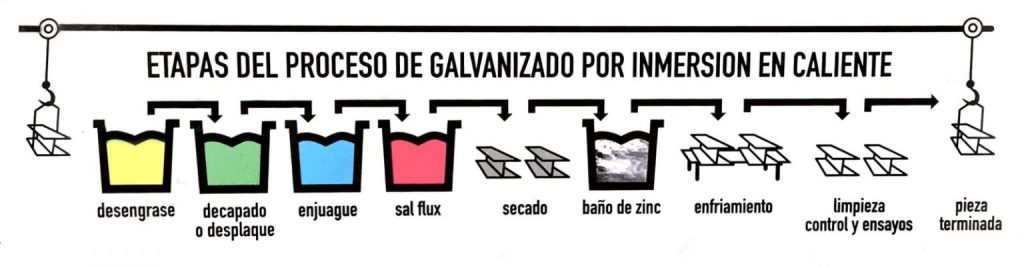

La información que hemos obtenido en https://www.ateg.es/revistas/revista_113/index6.html nos aporta que “el acero puede ser galvanizado mediante procesos con características muy diferentes entre sí. Sin embargo, no todo lo conocido como galvanización significa lo mismo. Los diferentes procesos de galvanización varían fundamentalmente en el espesor de la capa de zinc que se origina y los medios con los que es creada. Ambos factores tienen una enorme influencia tanto en la durabilidad de la protección como en la capacidad de soporte de carga mecánica. Los procesos más importantes son: galvanización por inmersión en caliente en continuo, en discontinuo, electrozincado (o galvanización fría) y pulverización térmica de zinc”.

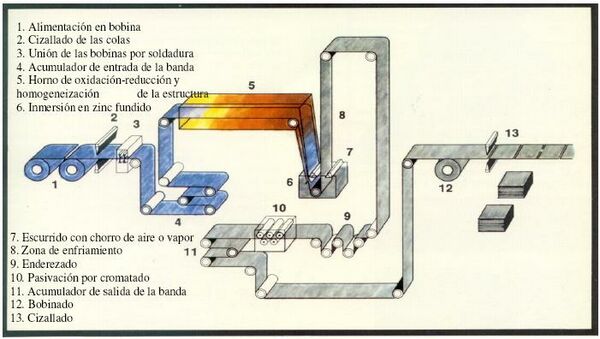

Por tanto, los productos ofrecidos por Lamigal corresponden a uno de los dos procesos diferentes para aplicar recubrimiento de zinc al acero mediante el método por inmersión en caliente. En particular, se trata del “que involucra la aplicación de zinc sobre una banda o lámina continua de acero a medida que pasa por el baño de zinc fundido a alta velocidad –de aquí el término galvanizado continuo por inmersión en caliente. A medida que un rollo es procesado a través de la línea de recubrimiento, otro es soldado a su extremo final. El proceso es verdaderamente ‘continuo’ a medida que la línea opera durante días sin interrupción”, información esta última obtenida de https://latiza.zinc.org/wp-content/uploads/sites/10/2017/02/GalvInfoNote2_3.pdf.

Sin pretender entrar a detallar en qué consiste el proceso de galvanizado continuo, sólo añadiríamos que una de sus características más importantes “es la formación de un fuerte enlace entre el acero y su recubrimiento de zinc. A las velocidades de procesamiento usadas en las líneas de galvanizado continuo, la plancha enrollada sólo está en el baño de zinc entre 2 y 4 segundos. Durante este breve tiempo, el metal fundido y el acero deben reaccionar para formar un fuerte enlace metalúrgico por difusión. La región del enlace es un compuesto ínter metálico, llamado la ‘capa de aleación’. (…) Esta delgada zona de enlace de aleación, la que tiene usualmente de sólo 1 a 2 micrómetros de espesor, es muy importante porque una vez que el recubrimiento es aplicado y la plancha se ha enfriado a temperatura ambiente, es re-enrollado y embarcado a los clientes para moldear a la forma deseada. Por ejemplo, la plancha puede ser profundamente embutida para formar una caja, puede ser estampada en una defensa de auto, o puede ser enrollada en un panel de construcción para techos”.

Fundada en 1964, Productos de Acero Lamigal, C.A., de acuerdo a su portal https://www.lamigal.com.ve, nace “con 23 hombres emprendedores, quienes con visión proyectan lo que años después sería la plataforma de producción a gran escala de acero galvanizado: la Línea Continua de Galvanizado (LCG)”. La firma “tiene una capacidad de producción de 200.000 toneladas/año de Bobinas y Láminas de Acero Galvanizado”, siendo “la única empresa del sector metalúrgico de este ramo en Venezuela”. Hoy ya ha cumplido 58 años.

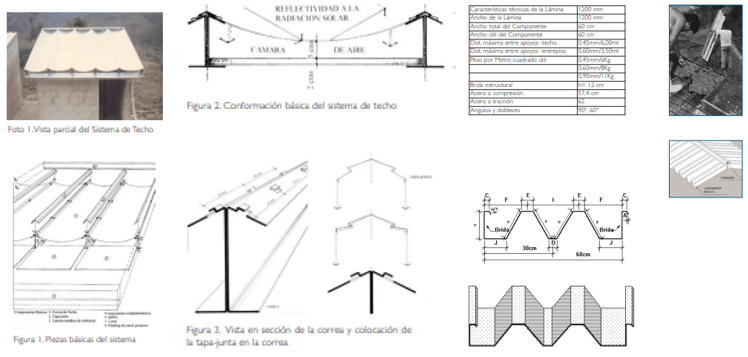

Comprometida con la preservación y cuidado del ambiente, Productos de Acero Lamigal, C.A. ofrece en la actualidad los siguientes productos: bobinas, láminas lisas y flejes que se utiliza como materia prima en la industria de refrigeración, construcción, automotriz y metalmecánica en general; Aceral, lámina para techos de acero galvanizado por inmersión en caliente; Aceral 1.5”, lámina galvanizada de gran formato ideal para plantas industriales, grandes desarrollos comerciales y almacenes, entre otros; Normal, lámina para techos de acero galvanizado en forma ondulada, capaz de soportar condiciones ambientales severas, gracias a la extraordinaria resistencia a la oxidación que ofrece; Normal Plus, lámina galvanizada para techos de forma ondulada, con espesor 0.20 mm en longitudes de 2,44m, 3,05 m y 3,66 m, producida en la nueva línea de Corrugación Continua Normal; y Losacero, láminas de acero galvanizado (G-60) estructural, creadas para encofrar entrepisos, placas y techos.

Los productos de acero galvanizado dentro de la industria de la construcción tuvieron un importante repunte desde que en los años 1970 se descubrieron las propiedades cancerígenas del asbesto cemento, material utilizado durante años para ser colocado en cubiertas de todo tipo y particularmente en naves industriales y viviendas de interés social. Hoy el fibrocemento que sustituyó al asbesto-cemento eliminado al primero de su composición, debe competir con una industria metalúrgica poderosa que ha copado buena parte del mercado.

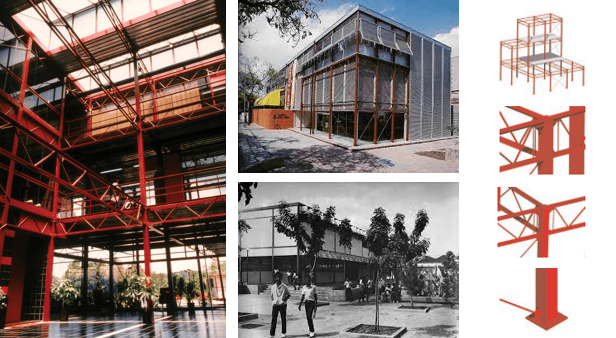

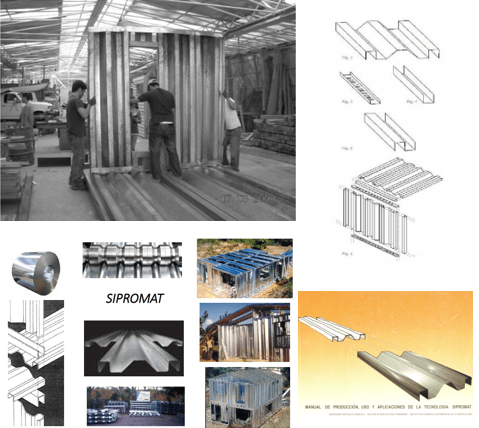

En cuanto al uso del acero galvanizado en proyectos que han surgido de investigaciones realizadas en la academia, en el Instituto de Desarrollo Experimental de la Construcción (IDEC) de la FAU UCV se registra su presencia en los siguientes trabajos relacionados con el diseño y desarrollo de sistemas constructivos: SIEMA (Sistema IDEC de Estructura Metálica Apernada), formulado inicialmente en 1978 por la ing. Gladys Maggi cuyas losas de entrepiso y techo son de concreto armado vaciado en sitio sobre láminas de acero galvanizado como encofrado no colaborante (con evaluación y actualización de Nelson Rodríguez el 2008 y adaptación a su uso como vivienda progresiva por Beverly Hernández en 2011); SIPROMAT: tecnología basada en el uso de lámina delgada (de 0,60 y 0,45 mm de espesor) de acero galvanizado para la producción de paneles estructurales autoportantes de lámina corrugada. Su componente universal es un panel preformado de forma simétrica que permite la construcción de paredes portantes, entrepisos y cubiertas mediante el solapamiento de sus extremos para la fabricación de espacios habitables. Está fundamentalmente dirigido a producir vivienda progresiva para sectores de bajos ingresos. Surgió del Trabajo de Grado para Magister Scientiarium en Desarrollo Tecnológico de 1991 con el cual su creadora, la arq. Alejandra González obtuvo en 1995 el Premio Nacional a la Investigación Tecnológica otorgado por el CONICIT (en la misma línea de trabajo participaron posteriormente Mailing Perdomo y Velquis Velandria y se elaboró en 2005 con la participación de González, Perdomo y Velandria el Manual de producción, uso y aplicaciones de la tecnología SIPROMAT); ENTRETECH: sistema de lámina de acero galvanizado para techos y entrepisos de construcción progresiva desarrollado por la arq. Rebeca Velasco en 1995; y SITECH: sistema de techo en lámina metálica donde se hace énfasis en factores de confort térmico, producción y ensamblaje, diseñado por la arq. Beatriz Hernández en 1995.

ACA

Procedencia de las imágenes

3. https://www.construmatica.com/construpedia/Procedimientos_de_Galvanizaci%C3%B3n_en_Caliente

5, 6 y 7. https://es.slideshare.net/rubenmedios/propuestas-idec y Colección Crono Arquitectura Venezuela.

Para visualizar la imagen en mejor resolución VER AQUÍ

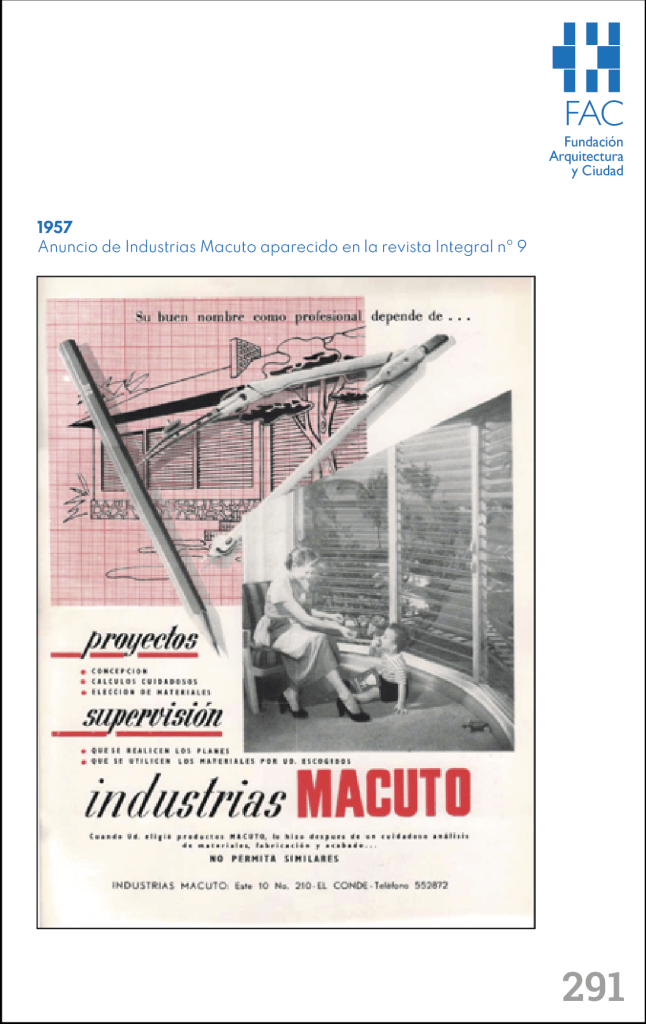

No diríamos nada nuevo al afirmar que la industria de la cerámica es la más antigua de la humanidad, y que se fue desarrollando a través de los siglos. En los sitios donde no había piedra para construir, había arcilla y esto permitió su uso en diversas ramas de la industria.

Así nacieron los primeros alfareros, que utilizaban la arcilla para realizar las primeras piezas de cerámica, que perduran todavía. Y en la construcción, aparecieron los primeros ladrillos cerámicos, que utilizaron las primeras civilizaciones sedentarias.

Con una evolución lenta pero constante, el uso de la arcilla en la elaboración de productos utilizados en la albañilería (bloques, tejas y ladrillos) y en la fabricación, convertida en cerámica, de piezas sanitarias o baldosas de los más diversos formatos, llega a la actualidad como un elemento insustituible en la construcción. Usada como revestimiento para pisos y paredes con una amplia gama de formatos, su alta resistencia, fácil limpieza, bajo mantenimiento y su valor decorativo, hacen que esté presente en los más variados ambientes y que nunca pase de moda. La encontramos en baños, escaleras, techos, fachadas, piscinas, jardines y obras de arte, por solo mencionar algunos de sus usos. Como todos los materiales, ha evolucionado con las nuevas tecnologías, logrando más duración y resistencia.

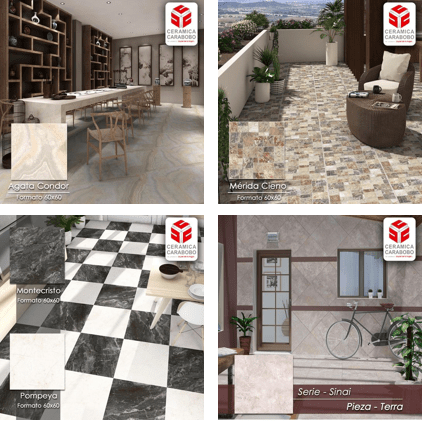

Es así como, en un nicho dominado durante años por productos importados que suplieron la muy activa industria de la construcción durante las décadas de los 40 y 50 del siglo XX, Cerámica Carabobo (cuyo anuncio publicitario aparecido en la revista Espacio nº 4 ilustra nuestra postal el día de hoy), irrumpe en el mercado venezolano en 1956 ofreciendo baldosas utilizadas como acabados de alta calidad y valor estético, posicionándose con el transcurrir del tiempo como la más importante fábrica de su tipo en el país.

Fundada por Janos Magasrevy, Andrés Boulton y un grupo de empresarios quienes crean la empresa Compañía Anónima Cementos Carabobo Sucesora, inicia actividades en la Planta Parella o Planta Baldosas, ubicada en la Av. Lisandro Alvarado de Valencia, capital carabobeña, en 1957 con una capacidad instalada anual de 180.000 m2 de revestimientos cerámicos para pisos y paredes. Con visión de futuro en cuanto a la potencial demanda de productos cerámicos, Magasrevy, ingeniero químico húngaro que arribó a Venezuela en plena posguerra y primer presidente de la empresa, fue determinante en la decisión de ubicar la planta en función de las buenas condiciones naturales por la disposición cercana de materias primas de comprobada calidad, lo cual respaldado por un calificado recurso humano produjo casi de inmediato excelentes resultados.

De la línea de tiempo publicada en https://ceramica-carabobo.com/ extraemos que en 1967 se crea el laboratorio central, considerado para entonces el laboratorio cerámico más completo de Suramérica; en 1977 inician las actividades de la planta Pisagres, ubicada en el municipio Guacara, destacada por su novedoso sistema de monococción. Hoy en día estas instalaciones son conocidas como la Planta de Gres Guacara; en 1981 continuando con su proyección y crecimiento sostenido, Cerámica Carabobo construyó una sofisticada planta para la fabricación de baldosas de pared por el método de bicocción, en sociedad con Ceramiche Piemme, empresa italiana de gran prestigio por la excelencia de sus diseños, incorporando esta marca al portafolio de productos comercializados por la empresa en el mercado venezolano; en 1983 se adquiere una considerable participación de la empresa distribuidora norteamericana, Pan American Ceramics Inc. para así comenzar a exportar a EEUU y Canadá; en 1998 cierra la planta inicial de baldosas ubicada en Valencia, y en su lugar se establece una nueva fábrica de cerámicas de piso: Gres Valencia, con una capacidad productiva de 4.3 millones de m2 al año; en 2011 Cerámica Carabobo adquiere una de las primeras máquinas con tecnología Inkjet e impresión digital de la industria cerámica latinoamericana. Así mismo se inicia un proceso de automatización en importantes áreas productivas; en 2012 Cerámica Carabobo, con el fin de actualizar todas sus plantas, compra un horno de alta tecnología para la planta ubicada en Guacara y otra máquina de tecnología Inkjet para la producción de paredes en la planta Piemme; en 2013 continúa el proceso de inclusión de tecnologías, actualizando procesos e incorporando productos de gran valor comercial y belleza. Se inicia la producción de paredes en formato 30×60 en la planta Piemme, el formato más innovador para revestimiento en el mercado venezolano; en 2015 se moderniza la Planta de GRES GUACARA y en agosto de ese mismo año, se imprimen las primeras piezas con tecnología digital en GRES GUACARA; en 2016 Cerámica Carabobo una vez más marca la pauta cerámica en el país siendo la primera fábrica en incorporar productos para pisos en 60×60 en la Planta de Gres Guacara.

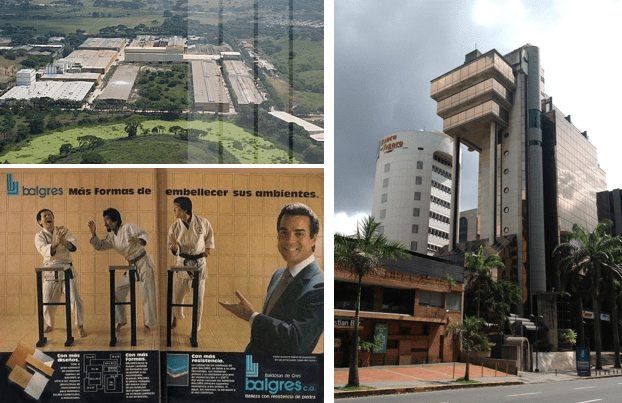

En medio del boom constructivo que vuelve a darse en el los años 70, aparecen otras empresas que se convertirán en una seria competencia de Cerámica Carabobo. De entre ellas la más importante será Balgres C.A. (creada en 1977 por Gaetano Lamaletto), que con una importante inversión en la construcción de su planta ubicada en la Carretera Nacional Ocumare del Tuy vía San Francisco de Yare, la elaboración de piezas de gran formato, elevada calidad e impecable acabado, y una muy agresiva campaña publicitaria tras el eslogan “belleza con resistencia de piedra”, ocupará un importante lugar en la preferencia de arquitectos y constructores. Balgres inicia sus operaciones de producción en 1981 elaborando 3.000 m2 diarios y, en la medida que la demanda fue aumentando llegó a producir en 1990 unos 30.000 m2 de baldosas de gres realizadas bajo el proceso de monococción de diferente formato y color. Entrado el siglo XXI problemas judiciales que involucraron a la familia de sus fundadores se tradujeron en una importante merma de su producción. Sólo recientemente se ha podido ver alguna actividad en su portal web desdepués de cuatro años de silencio.

Vale añadir que la planta de Balgres ocupa un área superior a los 250.000 m2, en los cuales tiene desarrollados todos los servicios requeridos: vialidad interna, área de estacionamiento, áreas de carga y descarga, depósitos, agua, e instalaciones eléctricas y sanitarias. También que en 1999 la firma inauguraría en la avenida Venezuela, El Rosal, Caracas, el edificio Balgrés (o Torre Lamaletto, como también fue conocida), proyectada en 1988 por el Estudio Arquilam, S.R.L. bajo la resposabilidad de la arquitecto Marcela Leigh Samaniego, con cálculo estructural de Martín Meiser, Andrés Prypcham y Jorge Castelo.

Volviendo a la empresa cuya propaganda ocupa nuestra postal del día de hoy, Cerámica Carabobo (“La piel de tu hogar…) es en la actualidad la mayor fabricante de productos cerámicos y refractarios en el país. Mediante sus seis plantas industriales produce una amplia gama de baldosas para revestimiento de pisos y paredes, una línea completa de ladrillos y especialidades refractarias, así como una variada línea de vajillas de loza para uso familiar y hotelero. Además, en cada planta de Cerámica Carabobo funcionan laboratorios de control de calidad. Los trabajos de investigación se realizan en el Laboratorio Central ubicado en Valencia, el cual está equipado con los más modernos instrumentos.

En reconocimiento a estas condiciones, la Comisión Venezolana de Normas Industriales COVENIN otorgó en 1975 al Laboratorio Central su aprobación oficial.

La empresa cumple con todos los procedimientos y normas nacionales e internacionales, entre otros, DIN 18155, EN 87, UNI 6776-70 TCA 137, SS-T-308, R61-61, BSI 1281, COVENIN 956-86.

La calidad de los productos de Cerámica Carabobo y la versatilidad que le ha dado la permanente actualización de los procesos de elaboración, permitieron a la empresa involucrarse como proveedora de la materia prima en la realización en 1999 del mural “Conductores de Venezuela” de Pedro León Zapata, ubicado en la autopista Francisco Fajardo bajo el Gimnasio Cubierto de la UCV. La obra fue ensamblada con 45.000 baldosas de gres de 20 x 20 cm cada una, y preparadas por Ricardo Ceruzzi en la Planta Piemme usando hornos de monococción. La ejecución del proyecto estuvo bajo la gerencia de Fundarte, y fue patrocinado por la sucursal de Philips en Venezuela.

Cerámica Carabobo también donó el costo de la construcción y fabricó las losas de cerámicas en la Planta Piemme de Valencia para las dos etapas del mural “Jardín lumínico” de Patricia Van Dalen. La obra surgió como complemento de la propuesta ganadora del “Concurso de ideas para el acondicionamiento paisajístico de la autopista Prados del Este” convocado en 2001 por la Alcaldía de Baruta, ganado por BAK Estudio de Arquitectura. Según recogemos de https://iamvenezuela.com/2017/02/jardin-luminico-de-patricia-van-dalen/, “este proyecto incluyó la incorporación del arte al espacio urbano, mejoras en la movilidad, iluminación, paradas de bus, forma de presentación de la publicidad y áreas verdes. La propuesta contemplaba, de manera general, la intervención artística del tramo Santa Inés-Santa Rosa de Lima. En este espacio solo había muros de contención y una rampa de concreto sin mayor colorido con grafitis, para comienzos de 2001”.

BAK Estudio de Arquitectura diseñó una vía peatonal a un lado de la autopista que iba desde Santa Inés hasta Santa Rosa de Lima. El espacio artístico iría debajo de esta estructura y en la rampa de acceso a Santa Rosa de Lima. La Alcaldía de Baruta decidió hacer otra convocatoria a concurso, en este caso por invitación, para escoger la obra que ocuparía este espacio, resultado ganadora Jardín lumínico.

“La primera etapa de la obra, el mural A, se hizo en 2004, debajo de la rampa de acceso a la urbanización Santa Rosa de Lima. La segunda etapa, compuesta por los murales B y C, fue construida en 2005, comienza en Santa Inés y termina en Santa Rosa de Lima. La empresa Publicidad Latina gestionó el pago de la construcción con el aporte de L’Oreal para el mural B y Empresas Polar para el mural C. Los tres murales fueron construidos con piezas de cerámicas hechas por Cerámica Carabobo bajo el mismo proceso de bicocción. Se fabricaron 2.400 metros cuadrados de losas. Los colores que exigía el mural no eran parte de la gama regular de Cerámicas Carabobo, así que la empresa debió escoger pigmentos especiales para conseguir los catorce tonos de Jardín lumínico”.

ACA

Procedencia de las imágenes

Postal. Revista ESPACIO, nº4, 1989

1, 2 y 3. https://ceramica-carabobo.com/

4. https://ar.pinterest.com/pin/310889180533123558/ y Colección Crono Arquitectura Venezuela

5. https://es.wikipedia.org/wiki/Conductores_de_Venezuela y https://twitter.com/laguiadecaracas/status/1264496535087218688

6. https://es.m.wikipedia.org/wiki/Archivo:Mural_autopista.jpg

Para visualizar la imagen en mejor resolución VER AQUÍ

Para visualizar la imagen en mejor resolución VER AQUÍ