Hoy en día es difícil cuestionar la importancia que tiene el uso del vidrio templado en la industria de la construcción.

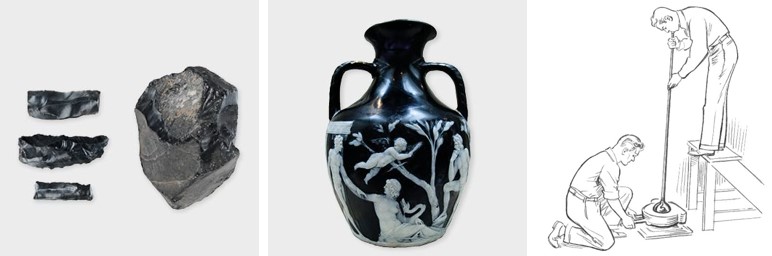

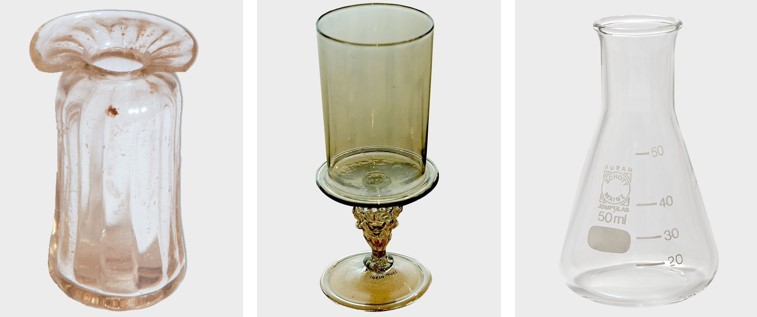

El noble material, “transparente pero hermético, aislante pero traslúcido, inalterable e inerte, reciclable, indeformable, resistente, económico, higiénico…”, del cual el vidrio templado es considerado una variante, de acuerdo a la interesante página “Materiales. Una historia sobre la evolución humana y los avances tecnológicos” de la Universidad de Burgos (https://historiamateriales.ubuinvestiga.es), ya desde hace 100.000 años se asocia a la utilización de la obsidiana (conocido también como vidrio volcánico), primer hito que marca su presencia en el Paleolítico para fabricar lascas y otras herramientas de piedra y, luego, cuchillos y puntas de flechas. Sin embargo, su verdadero surgimiento se registra en Mesopotamia alrededor del año 5000 a.C. cuando se procedió a fundir arenas y otros materiales silíceos que dieron origen a pequeñas piezas que fueron agujereadas para fabricar pequeñas cuentas de collar. “A partir de ese momento, se empezaron a controlar los procesos de fundición para crear nuevas texturas, colores y brillos. Las piezas de ornamento personal e institucional, como cuentas de color, amuletos y recipientes de vidrio, comenzaron a ser consideradas elementos de gran valor”, se afirma en la página mencionada.

La evolución del vidrio en la antigüedad permite ubicarlo en el zigurat iraní de Chogha-Zanbil, donde “se han localizado restos de vidrios con más de 4.000 años de antigüedad”; en Egipto donde los artesanos vidrieros de dicha civilización elaboraron ya desde hace unos 5000 años “recipientes de vidrio con fines suntuarios y cosméticos, además de pequeñas urnas de ámbito funerario”; y, como parte de su fabricación industrial, hacia el 1800 a.C. se detecta ya en el año 2000 a.C. la presencia de los centros productivos de Tiro y Sidón, en el actual Líbano.

Su expansión por el Mediterráneo se generaliza a partir del siglo VI a.C. apareciendo el año 300 a.C. “la técnica del vidrio mosaico o millefiori, típico de la ciudad de Alejandría”, que “alcanzó su máximo apogeo en el siglo II a.C.”. No será sino en el año 100 a.C. que se descubrirán en la costa fenicia las primeras muestras del “soplado de vidrio”, que “permitía fabricar vidrio hueco, por lo que fue considerada la innovación técnica más importante en este campo de toda la Antigüedad. Esto permitía hacer paredes más finas y una mayor velocidad de producción con menor cantidad de vidrio, además de suponer una ampliación del catálogo de formas para crear recipientes y objetos”.

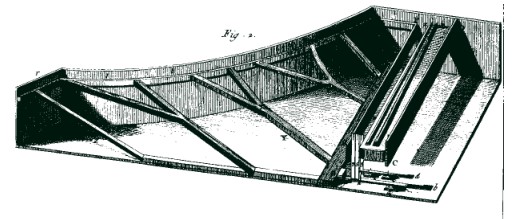

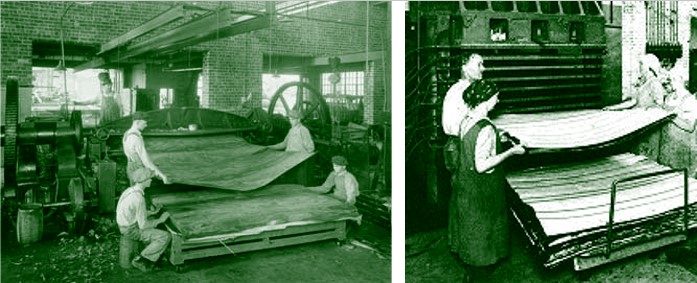

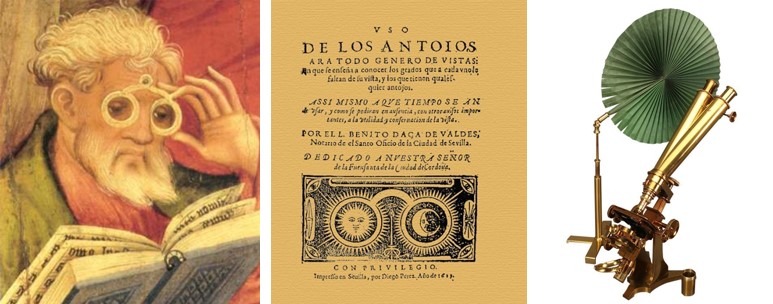

Sin ánimo de extendernos excesivamente en un paseo a todas luces atractivo, la página que nos auxilia determina el año 100 de nuestra era como el origen de una comercialización que se servía principalmente de la importación de vidrio primario de Oriente, a través del Mediterráneo; y el 700 será en el que su uso dentro de la sociedad romana “dejó de estar reservado a los círculos de lujo. Se incorporó al ámbito doméstico, sustituyendo a recipientes de metal o cerámica, en forma de vasos, pequeñas ventanas o incluso mosaicos”. El año 1000 verá la aparición del “vidrio plano, aquel formado por láminas sobre superficies estañadas o moldes” que sería utilizado masivamente a partir del siglo XII. De la unión de vidrios planos surgirán las grandes vidrieras románicas cuya máxima expresión se verá plasmada en la conformación de paredes enteras en las catedrales góticas que tendrá a la Sainte-Chapelle de París (1248) como punto culminante. La utilización en lámparas en el mundo islámico; el desplazamiento de la primacía en la industrialización del vidrio de Oriente a Italia en el siglo XIII (donde Murano, Venecia, de convertirá en epicentro); la aplicación científica en la óptica que dará origen a lentes correctivos para la visión a partir de 1300, de los primeros anteojos en el siglo XVI y del primer microscopio en el siglo XVII; el desarrollo del “gusto por el vidrio” potenciado por la Ilustración que influyendo en la realeza favoreció la aparición de la industria vidriera en Francia y España a inicios del siglo XVII; su conversión durante los siglos XVIII y XIX, en material indispensable para la química, la medicina y las farmacéuticas condición que se mantiene hasta nuestros días; y la mecanización del vidrio plano, patentado por Henry Bessemer en 1848 que hizo posible la creación de vidrios de gran tamaño y grosor, aprovechado magistralmente por Joseph Paxton en el Crystal Palace de la Exposición Universal de Londres de 1851; y el progreso en los sistemas de fusión alcanzados gracias al uso en la industria de combustibles como el carbón y la hulla y luego del petróleo para conseguir un vidrio de mayor calidad, se convierten en referencias importantes para comprender su presencia en el art nouveau, la elaboración de vidrio en pequeños hornos con fines artísticos, pero, sobre todo, en el camino que transcurre de los “vidrios irrompibles” a la “fibra óptica” transitado a lo largo del siglo XX e inicios del XXI.

En todo caso, el capítulo en el que se incorpora el vidrio templado como una variante particular de ese material, cuyo proceso de formación ha sido estudiado casi desde tiempos del Imperio Romano, tiene en el fenómeno conocido como “las gotas del Príncipe Ruperto” un curioso precedente. Este fenómeno que el príncipe Ruperto del Rin informó al rey Carlos II de Inglaterra alrededor de 1660, se produce dejando caer el vidrio fundido en un balde de agua, lo que lo enfría rápidamente formándose perlas que parecen lágrimas del material con una alta resistencia. Sin embargo, se tiene al francés Francois Barthelemy Alfred Royer de la Bastie (1830-1901), como el personaje a quien se le atribuye el desarrollo por primera vez de un método para templar vidrio enfriándolo casi fundido en un baño caliente de aceite o grasa en 1874, método que fue patentado en Inglaterra el 12 de agosto de aquel mismo año. Posteriormente, el químico austríaco Rudolph A. Seiden (1900-1965) patentaría el proceso completo de fabricación del vidrio templado, en la primera mitad del siglo XX. Su desarrollo y perfeccionamiento en diversas ramas de la industria (electrodomésticos, industria farmacéutica, energía solar, electrónica, óptica, telefonía celular e industria del automóvil, entre otras) serían luego liderizados por Jenaer Glaswerk Schott & Gen a través empresa de origen alemán Schott AG.

Brevemente se puede decir que el vidrio templado (también conocido como cristal templado) es un tipo de vidrio, utilizado normalmente para elementos destinados a la seguridad. Se obtiene tras el procesado a través de tratamientos térmicos o químicos del vidrio, consiguiendo así aumentar su resistencia en comparación con el vidrio normal. Esto se logra poniendo las superficies exteriores en compresión y las superficies internas en tracción.

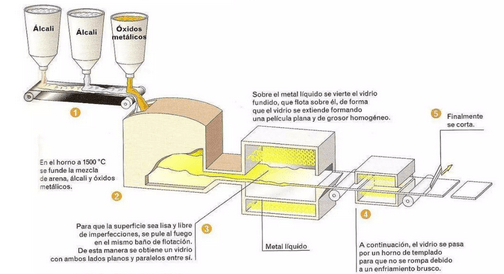

De la página de IKT Glas (https://iktglobal.com/ikt-glass/vidrio-templado/) hemos conocido que “para fabricar vidrio templado térmicamente, el vidrio flotado se calienta gradualmente hasta una temperatura de reblandecimiento de entre 575 y 635 ºC para después enfriarlo muy rápidamente con aire. De esta manera se consigue que el vidrio quede expuesto en su superficie a esfuerzos de compresión y en el interior esfuerzos de tensión, confiriéndole mayor resistencia estructural y al impacto que el vidrio sin tratar, teniendo la ventaja adicional de que en caso de rotura se fragmenta en pequeños trozos inofensivos (por lo cual se le considera uno de los tipos de vidrio de seguridad). Todas las manufacturas, ya sean cortes de dimensiones, canteados o taladros deberán ser realizados previamente al templado. De realizarse posteriormente, se provocaría la rotura del vidrio. (…) El vidrio cuando es templado, aparte de lo comentado anteriormente, adquiere otras propiedades importantes. La resistencia a la flexión del vidrio recocido al templarlo aumenta desde 400 kp/cm2 hasta 1.200-2.000 kp/cm2, lo que equivale de 4 a 5 veces la resistencia de un vidrio normal. La resistencia al choque térmico (diferencia de temperatura entre una cara y otra de un paño que produce la rotura de éste) pasa de 60 °C a 240 °C, por lo que es recomendado en puertas de hornos de cocina y lámparas a la intemperie”.

Tal y como iniciamos esta nota, el uso del vidrio templado en la industria de la construcción ha pasado a ser relevante dada sus condiciones de resistencia, seguridad y maleabilidad durante su producción amén de permitir cubrir grandes superficies. Puertas correderas, contrapuertas, entradas de edificios, mamparas de baños y duchas, paredes interiores, escaleras, fachadas de edificios son algunas de sus aplicaciones. Por otro lado, el vidrio templado puede durar décadas sin mostrar signos de deterioro significativo.

Es particularmente recomendable su utilización en áreas de intenso uso público donde hay altas posibilidades de impacto y como parte del recubrimiento de fachadas donde, debidamente manejado, presenta una mayor resistencia al choque térmico. Como dato de interés sería bueno saber que el “espesor estándar” para un panel de cristal templado puede ser de 10 a 12 mm de grosor (3/8 de pulgada a ½ pulgada) en edificios altos. Y que si se trata de un sistema de muro cortina, el grosor compuesto será de 1”, con dos paneles de 6 mm (1/4”) y ½ pulgada de separación entre ellos. También que un vidrio templado de un espesor estándar de 10mm, puede resistir el impacto de una bola de acero de 1% kg, que cae desde una altura de 2m.

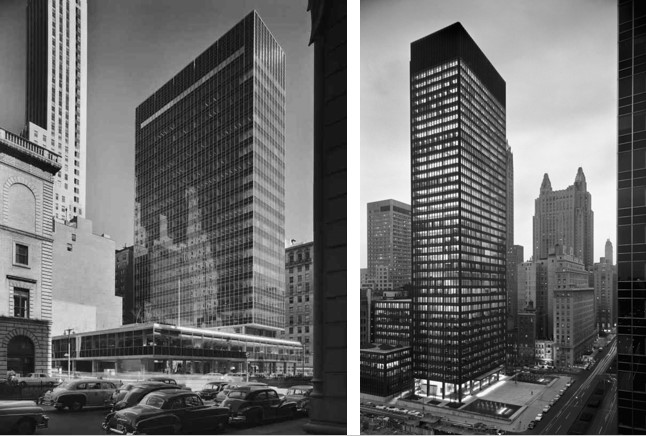

Históricamente, se tiene registrado al edificio Hallidie (1915-1917) en San Francisco, EE.UU. del arquitecto Willis Polk, como el primero en implementar la tipología del muro de cortina en su fachada recurso que posteriormente de la mano de Gordon Bunshaft para Skidmore, Owings & Merril y Mies van der Rohe se convertirá en símbolo de estatus para torres de oficina como la Lever House (1951-1952) y el Seagram Building (1954-1958).

En Venezuela, el vidrio templado en arquitectura empieza a ser utilizado en medio del boom de la construcción que se desata a partir de los años 1950 del siglo XX. Desde entonces la casi totalidad de los edificios que empezaron a usarlo tanto en cerramientos como en puertas y demás separaciones o como parte del mobiliario y decoración lo hicieron aprovechando la presencia en el país de la empresa “Templex”, firma que con una fábrica instalada en La Victoria, estado Aragua, desde entonces se convirtió en sinónimo del material. Su propaganda aparecida en la revista del Colegio de Ingenieros de Venezuela en septiembre de 1979, ilustra nuestra postal del día de hoy.

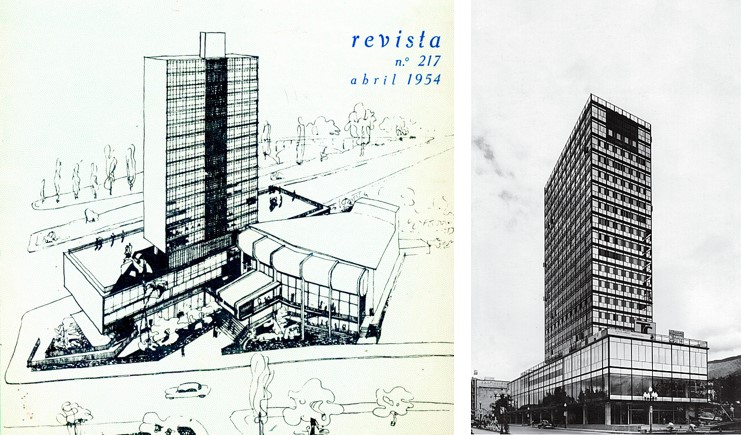

Pese a que en la actualidad la marca no opera en el país, la aparición de otras firmas como «Blindex» o «Pyrex» a escala internacional no ha hecho olvidar a “Templex”, cuyo nombre desde hace 32 años ha sido asumido por una empresa colombiana del mismo ramo y también por otra diferente que opera en Perú. Vale recordar, como nota al margen, que fue la Torre Polar de Vegas & Galia (finalizada en 1954) el primer edificio en nuestro país que utilizó el “curtain wall” en sus cuatro fachadas, aunque en este caso los cristales provinieron de la compañía Saint-Gobain (ofrecidos como aislantes y absorbentes de la radiación solar) y el sistema de soporte de ACO, S.A., distribuidores y también representantes de la compañía norteamericana ALCOA (Aluminum Company of America).

De acuerdo a la página Mordor Intelligence (https://www.mordorintelligence.com/es/industry-reports/tempered-glass-market), en la actualidad Saint-Gobain, AGC Inc., GSC GLASS LTD, CARDINAL GLASS INDUSTRIES, INC, Guardian Industries Holdings son las principales empresas que operan en el mercado de vidrio templado, estimándose la región Asia-Pacífico como la que mayor crecimiento tendrá en los próximos años, previéndose una tasa de crecimiento anual compuesta (CAGR) del mercado superior al 6% durante el período 2024-2029. De acuerdo a la demanda, el mercado se segmenta en automoción, construcción, electrónica y otras industrias de usuario final.

ACA

Procedencia de las imágenes

Postal.

1, 2, 3 y 5. Universidad de Burgos. Blog “Materiales. Una historia sobre la evolución humana y los avances tecnológicos” (https://historiamateriales.ubuinvestiga.es)

4. La Saint Chapelle (https://www.timographie360.fr/nos-realisations/la-sainte-chapelle-42) ; y archdaily (https://www.archdaily.com/397949/ad-classic-the-crystal-palace-joseph-paxton)

6. Vidrio templado (https://es.slideshare.net/slideshow/vidrio-templado/56802065)

7. Wikipedia. Vidrio templado (https://es.wikipedia.org/wiki/Vidrio_templado); y ACRILFRASA (https://www.acrilfrasa.mx/blog/protege-tu-pantalla-con-vidrio-templado/)

8. The RIBA Journal (https://www.ribaj.com/culture/hallidie-building-san-francisco-willis-polk-parting-shot)

9. Sobrearquitecturas (https://sobrearquitecturas.wordpress.com/2014/06/17/el-lever-house-de-gordon-bunshaft/); y METALOCUS (https://www.metalocus.es/en/news/seagram-plaza)

10. Revista SVA, nº 11, junio 1963.

11. Colección Crono Arquitectura Venezuela; y Caracas del valle al mar. Guía de arquitectura y paisaje (http://guiaccs.com/obras/torre-polar-y-teatro-del-este/)

12. ACRILFRASA (https://www.acrilfrasa.mx/blog/protege-tu-pantalla-con-vidrio-templado/); Barrio Glass (https://barrioglass.com/2019/03/26/vidrio-templado-que-es-fabricacion-y-caracteristicas/); Grand Design Stairs (https://www.granddesignstairs.com/glass-for-balustrades/); y Ramos Industria del Vidrio (https://ramosiv.es/ventajas-del-vidrio-templado-para-cocina/)